2.3 叶片泵

分类:

单作用式——转子每转一周,吸、排油各一次,多是变量泵;

双作用式——转子每转一周,吸、排油各两次,是定量泵。

2.3.1 单作用叶片泵

1.单作用式叶片油泵

1.单作用式叶片油泵

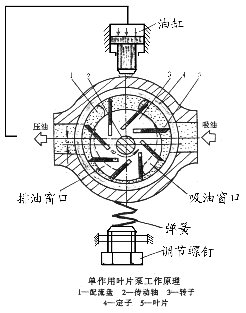

(1)工作原理

如右图,转子转一周,吸油排油各一次,故称为单作用式。它将产生较大的径向力作用于转子轴上。叶片向外运动主要靠旋转产生的惯性力。

如果使叶片后倾,启动时,叶片所受的切向惯性力与叶片离心力的合力尽量与槽的倾斜方向一致,则有助于叶片迅速甩出。反之容易发生自锁,严重时会使叶片发生卡死或折断的危险。

反馈限压式:当负载↑,

反馈限压式:当负载↑,![]() ↓,e↓,

↓,e↓,![]() ↓,最终

↓,最终![]() (实际流量)=0时,

(实际流量)=0时,![]() 限定在某一值,不会升高。图中调节螺钉的作用,就是调节定子和转子水平中心线的误差,以减少泵的噪声。

限定在某一值,不会升高。图中调节螺钉的作用,就是调节定子和转子水平中心线的误差,以减少泵的噪声。

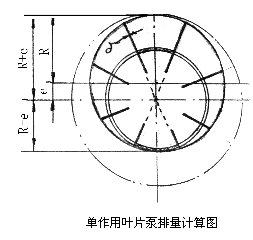

(2)单作用叶片泵的流量

不计叶片厚度时,每一封闭容积变化量![]() (近似值)

(近似值)

![]() 计叶片厚度时

计叶片厚度时![]()

计叶片厚度时的理论排量:

![]() 式中:

式中: ![]() ——叶片的个数(即封闭容积个数);

——叶片的个数(即封闭容积个数);

![]() ——叶片的厚度;

——叶片的厚度;

![]() ——叶片的宽度;

——叶片的宽度;

![]() ——定子与转子的轴心偏移量;

——定子与转子的轴心偏移量;

一般叶片根部油腔与相应的工作腔连通,故叶片腔处于吸油位或排油位时,其根部也相应处于吸油或排油,可基本补偿工作油腔中叶片所占的体积,所以可以认为叶片基本不影响吸排油。这样,理论排量和实际流量应为:

![]()

![]()

![]() ——r/s

——r/s

泵的瞬时流量是脉动的,泵内叶片数越多越好,则流量脉动越小。此外,叶片数为奇数的脉动率比叶片数为偶数的脉动率小。所以,单作用叶片泵的叶片数一般为13或15。

单作用叶片泵的主要缺点是转子受到来自排油腔的单向压力,由于径向力不平衡,使轴承上所受的载荷较大,称非平衡式叶片泵,故不宜用作高压泵。

2.3.2 双作用叶片泵

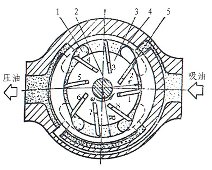

(1)工作原理、结构

原理

原理

1~2,2~3,5~6,6~7为吸油过程;3~4,4~5,7~8,8~1为排油过程。

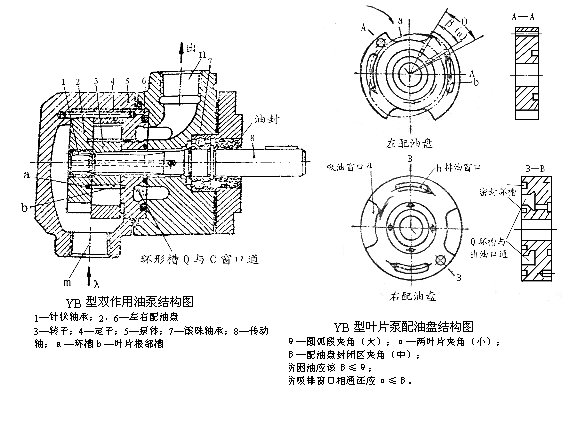

结构(YB型泵结构图)

密封环槽的作用:环槽与叶片槽底部b连接,从而使压力油进入所有叶片槽的底部,将 叶片压向定子内表面。

叶片压向定子内表面。

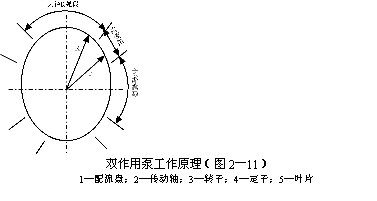

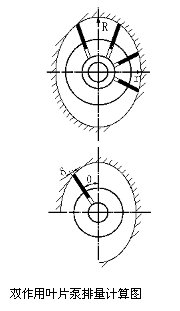

(2)双作用叶片泵的流量

当忽视叶片厚度,且叶片与径向夹角![]() 为零,则理论排量

为零,则理论排量

![]()

式中: 2——双作用式,每个封闭容积在一周内吸、排油各两次;

![]() ——叶片数,即封闭容积的个数;

——叶片数,即封闭容积的个数;

![]() ——每个封闭容积最大与最小的差值,

——每个封闭容积最大与最小的差值, ![]() ;

;

![]() ——叶片宽度。

——叶片宽度。

如果考虑叶片厚度![]() 及安装角

及安装角![]() 对排量的影响,则一转之内造成容积损失为

对排量的影响,则一转之内造成容积损失为![]() :

:

![]()

泵的实际流量为:

![]()

![]()

一般来说,双作用叶片泵的脉动很小,可忽略不计。此外,从转子径向力平衡考虑,叶片数应选偶数。当过渡曲线为“等加速—等减速”曲线时或高次曲线时,一般Z取12。

确定叶片的厚度主要考虑其强度,刚度和叶片与定子的接触应力。若叶片太薄,则受液压力的作用易折断,而且叶片槽的加工也困难。若叶片太厚,则会减少泵的排量。叶片底部的作用面积大,使叶片与定子的接触应力增大,造成叶片与定子的磨损加剧,限制了泵的工作压力,故叶片厚度一般为1.8~2.2mm。

(3)双作用叶片泵在结构上的几个问题

①叶片安装角——防止叶片偏磨及卡死,所以![]() 。

。

②在配流盘迎着转子旋转方向的排油窗口一端开有三角沟槽(三角槽的尺寸一般由实验决定)——封闭容积从吸油腔进入到排油腔时,会发生压力突变,引起流量脉动。

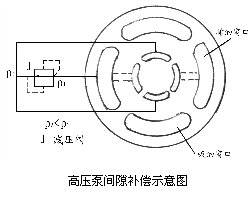

③间隙补偿、叶片卸荷

低压泵——保障轴向间隙、径向公差方法使间隙减少。

高压泵——对于轴向间隙,仍用配油盘外侧加压力油,压紧转子端面;对于径向间隙,也是用叶片根部加压力油的方法,但会存在如下问题,即叶片在吸油窗口位时,叶片根部顶部油压差过大,使顶部与定子内表面磨损加快,转子转动阻力上升,解决方法如右图。

高压泵——对于轴向间隙,仍用配油盘外侧加压力油,压紧转子端面;对于径向间隙,也是用叶片根部加压力油的方法,但会存在如下问题,即叶片在吸油窗口位时,叶片根部顶部油压差过大,使顶部与定子内表面磨损加快,转子转动阻力上升,解决方法如右图。

④定子内表面

过渡段采用等加速曲面,目的是使叶片伸缩速度无实变。也有采用阿基米德螺旋线、正弦、余弦线的,以等加速-等减速曲线为好。

⑤防困油现象,应满足![]() 。

。

其中: ![]() ——配油盘上封闭区夹角(中);

——配油盘上封闭区夹角(中);

![]() ——圆弧段夹角(大);

——圆弧段夹角(大);

![]() ——两叶片夹角(小)。

——两叶片夹角(小)。

(4)双作用叶片泵的优缺点

优点:结构紧凑,流量及压力脉动率较小,噪声小,运转平稳,径向力小。

缺点:转速范围窄,对油液要求高,叶片易卡,只能做成定量泵。