沥青混凝土摊铺机规格型号较多,各类型的摊铺机结构亦不完全相同,但主要结构均由发动机、传动系统、前料斗、刮板输送器、螺旋分料器、机架、操纵控制系统、行走系统、熨平装置和自动调平装置等组成。现代全液压沥青混凝土摊铺机主要包括以下液压回路:

(1)行驶液压回路—包括左行驶液压回路和右行驶液压回路,用来驱动摊铺机前进/后退和转向。

(2)螺旋分料器及刮板供料器液压回路—将混合料由前料斗送往后方,并将其沿横向布料。

(3)熨平板自动调平液压系统—使摊铺的混合料具有一定的平整度。

(4)熨平板振动液压回路—完成对沥青混合料的熨平和压实。

(5)熨平板提升液压回路—选择合适的摊铺厚度。

(6)熨平板伸缩液压回路—选择合适的摊铺宽度。

(7)熨平板振捣回路—使摊铺的混合料具有初步压实度和密实度。

(8)料斗液压回路—将料斗打开,接受来自自卸料车的混合料。

现代全液压摊铺机的行驶驱动系统框图如图12-3所示。

发动机驱动左、右侧行驶驱动液压泵,分别驱动左、右行驶驱动马达,左右侧驱动轮都安装转速传感器,测得实际行驶速度,同时反馈给电子控制器,在两个驱动泵上安装有比例调节装置,由电子控制器控制行驶速度大小、前进、后退、转向、制动等。

摊铺机左右行驶液压系统相互独立,两个回路既可以联动,实现直线行驶,又可以单独工作,实现转向或在弯道上摊铺作业。每一回路都有一个补油泵,对闭式回路进行补油、散热、提供控制压力油路。

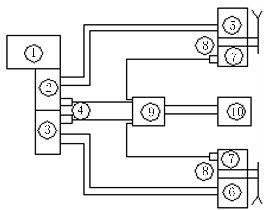

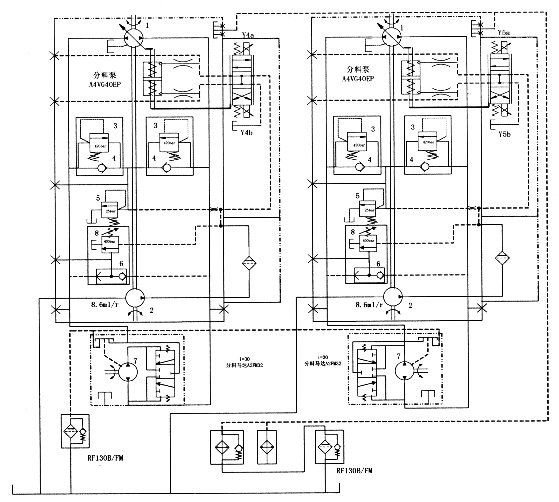

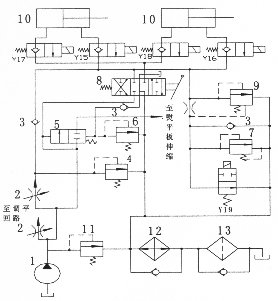

我们以行驶回路为例叙述其工作原理(如图12-4所示)。

行驶液压系统是用两台电比例控制变量柱塞泵A4VG40EP和两台电控两档变量柱塞马达A6VE80EZ组成的两套相互独立的闭式系统分别驱动两侧履带工作,其中马达带有意大利布雷维尼公司原装进口的减速机,减速机带有湿式、多片、盘式制动器,作为机器的停车制动装置,停车制动装置的接合由电磁阀控制。通过电磁阀Y1a和Y1b+、Y2a和Y2b二者之一的通电来实现泵的正转或反转,从而实现摊铺机的前后行驶。而行驶速度大小的调节则依赖于Y1a和Y1b+、Y2a和Y2b工作电流的大小:工作电流大,则泵的排量大,行驶速度也就大;反之亦然。变量马达采用双位置变量控制系统,由电磁阀Y14 和Y15调节其排量,排量大小只有两种状态,即最大和最小。当排量最小时,为高速小扭矩工况;当排量最大时,为低速大扭矩工况,即一般的作业工况。

图12-4 行走液压系统原理图

1—行驶变量泵; 2—补油泵; 3、4—安全溢流阀; 5、6—单向阀 ;7—补油泵安全溢流阀; 8—梭阀;9—行驶马达; 10—制动器; 11—外控减压阀; Y1a、Y1b 、Y12a、Y2b —前/后行驶控制电磁阀;Y1.4、Y1.5—马达电磁阀;Y16—解除制动电磁阀。

1.行驶泵A4VG40EP

行驶泵由以下几个部分组成:

(1)柱塞式变量油泵:由比例电磁阀控制油泵的斜盘角度,从而控制油泵的流量变化。电磁阀的开合由PLC或PVR(比例放大器)控制。

(2)补油泵:为一齿轮泵,用来向闭式系统补充油量,必要时由G接口输出液压油,供其它系统使用。

(3)电比例控制阀及斜盘动作油缸:其上有两个电磁阀Y1a、Y1b(Y2a、Y2b)控制的三位四通阀,进油来自补油泵,回油通油箱。在电磁阀的控制下,改变斜盘油缸活塞的位置,从而控制油泵的流量,用以改变马达的转速。

(4)溢流阀:调整压力为25bar,用来建立补油压力并防止补油压力过高。

(5)压力截断阀:由一个梭阀及一个外控溢流阀组成。当系统压力达到设定值后,使油泵的排量接近最低值,只能保证系统的泄漏流量。

梭阀:两端接主油泵AB端,它使高压端的压力油进入溢流阀,并且低压口由阀芯堵死。

外控溢流阀:当外控压力(油泵出口压力)达到设定值400bar时,由补油泵提供的、经电比例阀进入油泵斜盘活塞腔的压力油被泄压,使油泵的供油量达到最小值。

(6)补油安全阀:共有两个,分别由单向补油阀和高压溢流阀组成。单向补油阀用来把补油泵来油向油泵的进口补油,因主泵出口的油压高,由单向补油阀把油路切断。高压溢流阀用来对柱塞泵出口压力进行溢流保护,把油泄到补油系统。高压溢流阀的压力设定为420bar,它比压力截断阀高,这样可以防止高压溢流阀经常出现高压溢流,减少系统发热。

2.行驶马达A6VE80EZ

为两档变量柱塞式液压马达,和减速机及制动器连成一体。液压马达由柱塞式马达、斜盘调节活塞、电磁阀Y14(Y15)、冲洗阀及两个单向阀组成。

(1)柱塞式马达:把油液的液压能变成机械能输出力矩,它的转速由来油的流量及斜盘活塞的位置决定。

(2)斜盘活塞:有两档,用来控制斜盘的角度,从而控制马达的输出转速。

(3)电磁阀Y14(Y15):为两位四通阀,操纵斜盘活塞的两档位置。

(4)两单向阀:接马达的进出口及电磁阀,保证油泵进口高压油进入电磁阀,操纵斜盘活塞工作。

(5)冲洗阀:用来把从系统中引出部分热油通过滤清器回油箱,系统中的油再由油泵中的补油泵进行补充。冲洗阀后用一个带节流器的溢流阀控制冲洗的油量。

3.停车制动器及其控制阀

停车制动器在减速机内,是一个湿式、多片、盘式制动器,由液压活塞操纵。当无油压时,在弹簧力作用下,制动器生效起停车制动作用;当有油压时,液压油的压力推动活塞克服弹簧力,松开制动器。

电磁阀Y16是一个两位四通阀,压力油来自主泵补油泵。通电时,通压力油,制动器松开。另有一个压力继电器,当系统压力小于18bar时,除发出灯光警示讯号外,还将使整个系统停止工作。

4.系统的工作

(1)行驶状态时

由于机器行驶速度快,把马达的档位放到高速挡,即斜盘在小角度位置。行驶速度的控制则利用油泵的电比例阀改变油泵的排量,从而改变行驶速度。

(2)工作状态时

由于机器工作时速度慢,把马达的档位放到低速挡(工作挡),即斜盘在大角度位置。工作速度也是利用油泵的电比例阀改变油泵的排量,从而改变工作行驶速度。

(3)油液的流向

此系统为闭合回路,油液在油泵和马达中循环。油泵中的泄漏油、冷却油,经散热器和滤清器回油箱。马达中的泄漏油、冷却油、冲洗油等,经滤清器回油箱。制动器的回油经电磁阀Y16和滤清器回油箱。

补油油液的流向:由油箱——补油泵——压力油过滤器——补油单向阀——油泵进口。

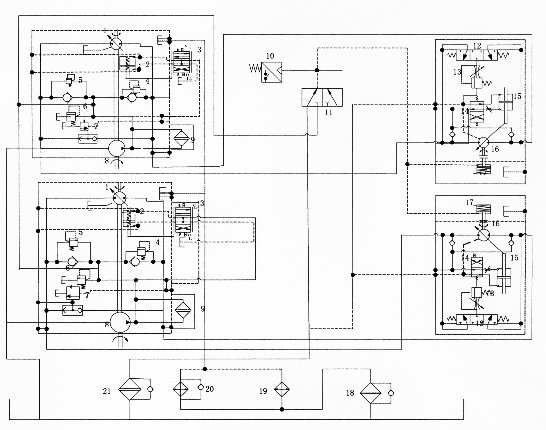

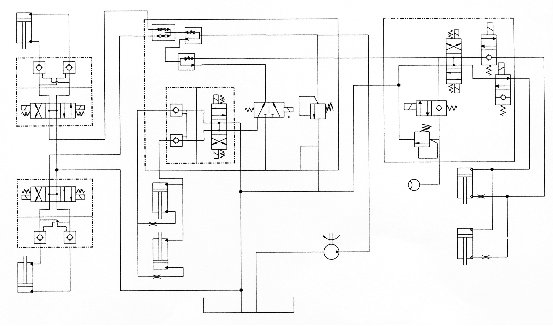

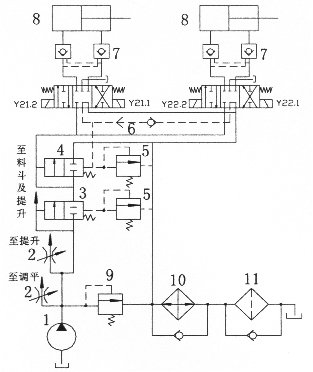

1.刮板输料液压系统

刮板供料器液压系统采用的输料液压系统是由两台电比例控制变量柱塞泵A4VG28EP及两台低速大扭矩摆线马达OMTS160组成的两套相互独立的闭式系统,马达通过REGGIANAI减速机使左右刮板链独立实现无级变速。输料液压系统(其原理如图12-5所示) 用来使马达工作后经减速机带动刮板输料装置工作,把沥青混合料从接料斗输送到摊铺室中,根据摊铺机的工作需要,要求马达能以不同的转速工作,以便产生不同的输料量,以满足机器摊铺的需要。

(1)输料泵A4VG28EP

输料泵的结构、功用同行驶泵,只是其排量比较小。

(2)输料马达OMTS160

输料马达为低速大扭矩、内啮合摆线齿轮马达,其配流特点是容积效率高,工作压力大。这是一个双向马达,但在实际上只作单向马达使用。它通过油泵输出流量的改变来改变马达的转速。

(3)系统的工作

在工作时,当电磁阀Y6a(Y7a)通过不同的电量改变油泵斜盘活塞的位置,使油泵输出不同的排量,用来改变输料马达的转速,使输料系统得到适合的输料速度。电磁阀Y6a(Y7a)可自动操作即由料位传感器控制,也可手动控制。

(4)油液的流向

该系统为闭合同路,油液在油泵和马达中循环。油泵中的泄漏油、冷却油和斜盘活塞回油,经散热器和滤清器回油箱。马达中的泄漏油、冷却油,经滤清器回油箱。

系统的补油油液的流向:由油箱→吸油过滤器→补油泵→补油单向阀→油泵进油口。

图12-5 刮板输料液压系统原理图

1—输送带泵;2—补油泵;3—安全溢流阀;4—单向阀; 5—安全溢流阀;6—梭阀; 7—输送带马达; 8—外控减压阀;Y6a 、Y78a—输送带电磁阀。

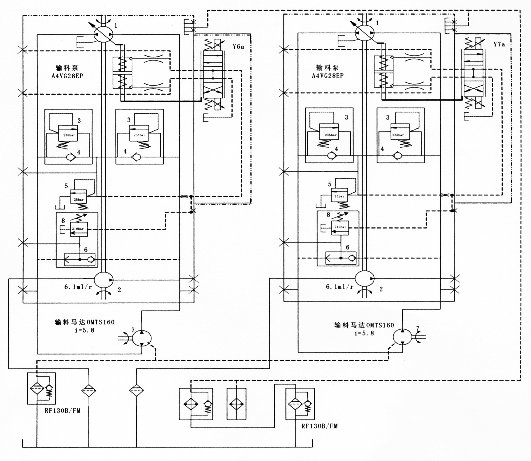

2.螺旋分料液压系统

螺旋分料液压系统(其原理如图12-6所示)是利用液压马达带动螺旋分料器的螺杆旋转,根据工作需要,要求其转速能调整,必要时能反转。

螺旋分料液压系统由两台电比例控制变量柱塞泵A4VG40EP与两台斜轴式定量柱塞马达A2FM32组成的两套相互独立的闭式系统,马达通过BREVINI减速机分别驱动左右螺旋分料器,并独立实现无级变速。

(1)分料泵A4VG40EP

分料泵的结构和工作过程和行驶泵完全相同。

(2)分料马达A2FM32

分料马达是一个带冲洗阀的定量柱塞式马达,它根据油泵送来的不同油量产生不同的转速。

(3)系统的工作

油泵的电磁阀Y4a、Y4b(Y5a、Y5b)根据超声波料位传感器的操纵,使油泵的斜盘活塞处在不同的工位,使油泵的供油量和方向不同,从而改变分料马达的转速和方向,以满足螺旋分料装置均匀分料的目的。

(4)油液的流向

油液在闭合回路内循环流动,即油泵→马达→油泵……。油泵中的泄漏油、冷却油利斜盘活塞回油,经散热器和滤清器回油箱。马达中的泄漏油、冷却油及冲洗油,经滤清器回油箱。系统的补油油液的走向:由油箱→补油泵→压力油过滤器→补油单向阀→油泵进油口。

图12-6 螺旋分料液压系统原理图

1—布料泵; 2—补油泵; 3—安全溢流阀;4—单向阀; 5—安全溢流阀; 6—梭阀; 7—马达; 8—外控减压阀; Y4a Y4b Y5a Y5b —分料电磁阀。

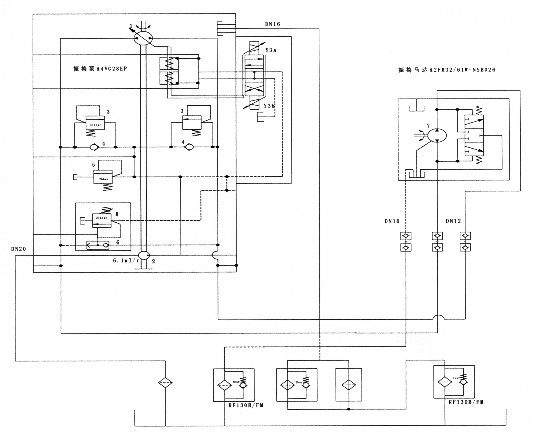

3.料斗液压系统

油缸液压系统如图12-7所示。料斗油缸液压系统是用来控制两料斗的开合,并预留了一个接门G,用来向液压伸缩式熨平板的伸缩油缸供油。如不采用液压伸缩式熨平板,则将接口G堵死。

料斗油缸液压系统的组成:主要有二位二通电磁阀Y28、带液压锁的三位四通电磁阀Y25、有杆腔旁节流阀及油缸(左右各一个)等。

(1)二位二通电磁阀Y28:由于料斗油缸与熨平板伸缩油缸不能同时工作,故用二位二通阀Y28操控。

(2)带液压锁的三位四通电磁阀Y25:用于操控料斗油缸的工作,液压锁用于防止两料斗的自动开合。

(3)有杆腔旁节流阀:用来进行一定的压力补偿,以使两料斗开合的速度接近。

图12-7 油缸液压系统原理图

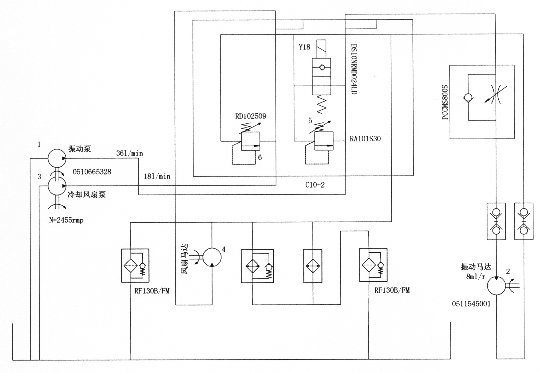

1.振动液压系统

振动液压系统和冷却液压系统,其原理如图12-8所示。

图12-8 振动液压系统和冷却液压系统原理图

1—振动泵;2—振动马达; 3—冷却风扇泵;4—风扇马达;5—-溢流阀;6—安全阀;7—单向阀;Y18—电磁操纵阀。

振动液压系统使熨平板在工作时产生0~60Hz的振动,以获得最佳路面平整度和密实度。振动是利用振动马达带动有偏心装置的轴工作,使机构发生振动,不同的马达转速就可以得到不同频率的振动。振动液压系统是由振动齿轮泵、溢流阀、电磁操纵阀Y18、手控流量阀、振动马达、滤清器、油箱组成的开式系统。

油泵为定量齿轮泵,流量为36L/min。溢流阀为安全阀,压力调定为210bar。电磁阀为手动加自动,自动时由PLC控制,当无电时1、2接通,振动马达无油不工作,而有电时,2→1单向断开,压力油进入到振动马达,马达工作。手控流量阀装在机架后墙板上,用来调控进入振动马达的流量,以改变马达的转速,从而改变振动频率。振动马达为齿轮马达,它所产生的转速通过皮带驱动振动机构工作。与马达连接的管路采用两个快速接头进行连接,以方便装拆。

2.冷却液压系统

由于液压系统的发热惊人,除发动机上带的冷却器外,系统中还设置一个风冷却器。且定量齿轮泵、安全阀、风扇齿轮马达及控制阀组成一个闭式系统,齿轮泵流量为18L/min,安全阀调定压力为50bar,齿轮马达带动风扇工作对风冷却器吹风,控制阀为温控加手控,用来控制风扇马达的工作。

这两个系统的两个齿轮泵为双联泵,内泵为振动泵,外泵为冷却风扇泵,它安装在发动机的辅助取力口上。

3.振捣液压系统

振捣机构是用来对摊铺的混合料进行振捣预压实,使路面获得较高的预压密实度。根据不同的摊铺材料及摊铺厚度,要求振捣机构有0~26.7Hz的不同频率。

振捣液压系统(其原理如图12-9所示),由电比例控制变量柱塞泵和斜轴式柱塞马达组成的一套闭式液压系统,由马达输出转速给振捣机构,使夯锤频率实现无级变速。

图12-9 振捣液压系统原理图

1—振捣泵; 2—补油泵; 3—安全溢流阀; 4—单向阀; 5—补油泵安全溢流阀; 6—梭阀;7—振捣马达; 8—外控减压阀; Y3 a 、Y3 b —振捣控制电磁阀。

振捣液压系统和螺旋分料液压系统相似,是由振捣泵A4VG40EP和振捣马达A2FM32/61W-NAB026组成。

当操纵调节面板上的振捣频率调节旋钮,就改变电磁阀Y3a的电量,改变油泵斜盘活塞的位置。油泵流量的改变,使马达的转速改变,振捣频率也就改变了。

由于振捣马达安装在熨平装置上,要经常的装拆,所以与振捣马达的管路连接采用了快速接头连接,共三个,进油、回油和溢流各一个。

其它的工作过程和螺旋分料液压系统相同。

现代摊铺机熨平板提升液压回路上一般设有液压防浮锁、液压反爬锁和液压平衡锁(简称“三锁”),进一步提高了沥青混凝土面层的摊铺质量,改善了沥青混凝土摊铺机的工作性能。

在摊铺过程中,若沥青混合料拌和站的产量小于沥青摊铺机的摊铺能力,将导致摊铺机出现停机待料现象(为了避免这种现象,应尽量使沥青混合料的拌和能力与摊铺机生产率均衡,一般应使拌和能力大于摊铺机生产率5%左右)。由于摊铺机熨平板的夯实和振动通常条件下不可能使沥青料的密实度达到最终所需要的压实密度,加之沥青混合料在热态有一定的流动性,因此,摊铺机停机时,如果熨平板的提升油缸仍为工作时的状态,熨平板由于自重将会有一定程度的下降,在重新起步工作后,熨平板的下方将会出现一个台阶,这将对沥青面层的摊铺质量带来一定程度的影响,有时,这种影响通过碾压也不会消除。液压防浮锁的工作原理就是熨平板提升油缸的油路上设置一套装置,当摊铺机前进时,能自动将熨平板提升油缸锁死,使停机过程中熨平板高度固定在停机前瞬间的位置,防止熨平板沉降和由此而形成的台阶现象。

若摊铺机等料时间很长,致使熨平板前后挡料板之间堆积的沥青料温度下降很大,尤其在气温较低的季节作业时更为明显。混合料温度下降,其流动性降低,对熨平板的支反力增加,从而使摊铺机重新起步后,熨平板将“上爬”,即使自动找平装置的调节非常有效,但由于要有一个延时和渐进的过程,不可避免地在熨平板后方留下一道横向的“鱼脊”,它对沥青面层带来的影响较之由于熨平板下沉而出现台阶更大。液压防爬锁的工作原理就是对熨平板提升油缸的油路设置另一套控制装置,当摊铺机由静止重新起步后,立即将熨平板提升油缸锁死,使熨平板在数秒钟内高度固定在起步时的位置,以便将熨平板前后挡板间堆积的那部分“冷料”铺完而不致使熨平板出现“上爬”的现象,从而消除或减轻“鱼脊”的形成。

在不计坡道工作时重力分力和风力等关系不大的各种力的情况下,熨平板主要受力为摊铺机行走装置通过熨平板大臂作用于熨平板的牵引力P,熨平板前后挡板之间堆积的沥青混合料对熨平板前进的阻力N,熨平板底板与其下方材料在前进时的滑动摩擦力F。显然,只有当摊铺机行走系统通过熨平板大臂施加于熨平板的牵引力P足以克服N与F力之和时,摊铺机才能正常工作。如果因外界因素附着状况恶化,P将下降,此时将出现打滑现象,液压平衡锁的作用就是当行走系统附着状况恶化时,通过熨平板提升油缸施加熨平板一个向上的提升力W,这力将抵消熨平板的自重。进而有效地减少了滑动摩擦力F,使机器前进时对P的要求降低,改善了摊铺机的工作性能。

除此之外,摊铺机还具有快速提升、快速卸载装置,以提高摊铺质量。

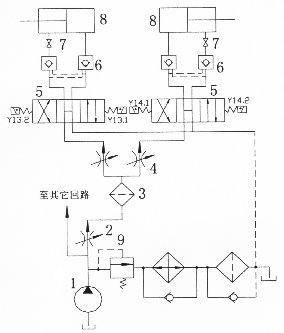

ABG422熨平板提升液压回路如图12-10所示。其工作过程如下:

图12-10 熨平板提升液压系统

1—定量泵; 2—三通流量分配阀; 3—单向阀; 4、6、7、9、11—溢流阀; 5—液控换向阀; 8—手动换向阀; 10—熨平板提升油缸; 12—冷却器; 13—过滤器; Y15— 左侧熨平板锁紧(防下降); Y16—右侧熨平板锁紧(防下降); Y17—左侧熨平板防爬锁紧; Y18—右侧熨平板防爬锁紧; Y19—卸荷电磁换向阀。

定量泵1既作为调平回路的动力源,又作为提升回路、延伸回路、料斗回路的液压源。从泵1来的压力油经过第一个三通流量分配阀2分成两路:一路经稳流作用(流量为4 L/min)流入自动调平回路,另一路流入另一三通流量分配阀后,又分成两路。一路经稳流作用,经单向阀3(压力为0.1MPa)流入提升油缸,另一路的油:当手动控制阀8处于中位时,流向单向阀3较少时,将油路中液动换向阀5向右移动,液压油流向其它回路。当流向单向阀3流量大或手动换向阀处于右位时,则升降油缸有杆腔进油,在电磁阀Y17、Y18配合作用下熨平板上升,流经单向阀的流量起加速提升作用。溢流阀6应具有一定的压力,以保证换向阀5处于右位。

当Y17、Y18均处于左位时,熨平板提升油缸上腔的油被单向阀封闭,若此时外力使熨平板上升的力增大,由于熨平板与摊铺主机相当于刚性连接,熨平板的自重及主机的部分重量与此上升的外力相平衡,使熨平板在数秒内失去“浮动”“爬行”的特性,其高度固定在起步时的位置。同样道理,当Y15、Y16均处于左位时,具有防下降的功能。熨平板需提升或下降时,Y15、Y16、Y17、Y18均处于右位,在换向阀8的作用下,构成液压控制回路。

卸荷电磁阀Y19与分路式溢流阀9和定差减压阀7构成液压卸荷回路,Y19在图示状态时,分路式溢流阀9快速溢流,能保证使回路快速卸荷。在Y19上位工作时,溢流阀9建立系统压力,起安全阀作用。溢流阀11调定系统最高压力为21MPa。

在摊铺过程中,液压伸缩式熨平装置可在一定宽度范围内无级改变摊铺宽度,以适应越过障碍物或变路幅的工况要求。当熨平板延伸时,其振捣梁,螺旋摊铺器均需要加长,以满足匹配关系。ABG422摊铺机的摊铺宽度可达12m,即熨平板可以延伸到12m。由于伸缩式熨平板是沿导管而伸缩的,为了防止它发生扭转或变动,专门安装了一种锁止装置。熨平板延伸的液压回路图如图12-11所示。

图12-11 熨平板延伸液压回路

1—定量泵; 2—流量分配阀; 3、4—液控换向阀; 5—溢流阀; 6—梭阀; 7—液压锁; 8—伸缩油缸; 9—安全溢流阀; 10—冷却器; 11—过滤器; Y21.1—左电磁阀(缩); Y21.2—左电磁阀(伸); Y22.1—右电磁阀(缩); Y22.2—右电磁阀(伸)。

从定量泵1泵出的压力油经两个三通分流阀,最后分成两路,一路流向熨平板提升液压回路,一路流向液控换向阀3,若料斗及提升液压回路处于关闭或半关闭状态,则液控换向阀在压力作用下向右移动,使液压油流入液控换向阀4。此时若电磁换向阀左右均处于中位时,则液控换向阀4在压力的作用下,向右运动,液压油流回油箱。当电磁阀开关Y21.1或Y22.1接通或同时接通时,即两个换向阀均处于右位,液压油打开液压锁流入延伸油缸的右腔,使熨平板收缩。若Y21.2或Y22.2接通或同时接通,熨平板延伸。液压锁7用来锁定延伸油缸,以保证熨平板在工作时,宽度保持不变。流回电磁阀的液压油大部分直接流回油箱,小部分经单向阀,流入溢流阀5,再流回油箱。溢流阀5应具有一定开启压力,以保证液控换向阀3、4处于右位,保证油路中的工作压力,当料斗及提升处于全开工作时,则熨平板延伸油缸不能工作,系统最高压力为21Mpa,由安全溢流阀9决定。

摊铺机在施工过程中,其熨平板是处于浮动状态的,并由主机通过两侧大臂铰点水平牵引。这种浮动熨平板具有一定的自找平能力,但仅靠浮动熨平板的自找平能力是不能满足施工要求的。为了适应路基不平度的变化,提高路面的平整度,在摊铺过程中必须不断地调节大臂牵引点的位置。如果手动操作,不仅操作人员精神紧张,容易疲劳,而且施工质量也难以保证。因此,现代摊铺机普遍采用自动调平系统。它的功能远超过机械本身的找平能力,可使路面更加平整,纵横坡更精确地符合规定要求。熨平板自动调平装置主要由调平泵、电磁阀、调平油缸、溢流阀等液压元件和路面纵坡传感器、横坡传感器、纵坡电子调平器、横坡电子调平器等电子元件组成。自动调平装置的功用就是使熨平板不受外界条件变化的干扰,始终保持平行于纵、横基准而运动,自动调平装置,以电子元件作为检测装置,以液压元件作为执行机构,调整牵引点的升降。

为了提高路面的平整度,摊铺机上一般都装有自动调平装置。它的功能远超过机械本身的找平能力,可使路面更加平整,纵横坡更精确地符合规定要求。熨平板自动调平装置主要由调平泵、电磁阀、调平油缸、溢流阀等液压元件和路面纵坡传感器、横坡传感器、纵坡电子调平器、横坡电子调平器等电子元件组成。自动调平装置的功用就是使熨平板不受外界条件变化的干扰,始终保持平行于纵、横基准而运动,自动调平装置,以电子元件作为检测装置,以液压元件作为执行机构,调整牵引点的升降。液压系统工作原理如图12-12所示。

图12-12 熨平板自动调平回路

1—定量泵; 2—单支分流阀; 3—过滤器; 4—分流阀; 5—电磁换向阀; 6—液控单向阀(调平液压锁); 7—球型阀; 8—调平油缸; 9—安全溢流阀。

定量泵1来的油经单支分流阀2分成两路,一路进入不需要稳流工作系统即至熨平板提升和料斗回路中,另一路经过稳流后,进入过滤器3,过滤后的油流入分流阀4,将其一分为二,保持两调平油缸调节和工作同步。当电磁换向阀处于中位时,液压锁的两个单向阀双向锁住,保证摊铺平整度。当受电磁信号的作用,Y13.1与Y14.1通电时,则调平油缸臂提升,自动调平之后又回到中位。电磁换向阀Y13.2与Y14.2通电时,调平油缸臂伸出。球型阀7关闭后可以起到阻止熨平板下沉的作用。

熨平板自动调平系统和熨平板提升系统都可以使熨平板进行升降运动,但自动调平系统使熨平板运动的范围远远要比提升系统小得多。

液压系统辅助装置包括有油箱、滤清器、散热器、油缸、快速接头及集中测压接头等。

1.散热器:有两个,一为发动机上附带的液压油散热器,另一个为新增设的,用风扇马达带动风扇进行风冷。两个散热器并联,对七台电比例变量柱塞泵和两行驶马达的泄油进行散热,新增设的散热器带有旁通安全阀,安全阀压力调定为1.4bar。

2.滤清器:有两个,一个用于经散热器以后的液压油的过滤,另一个用于所有马达泄油及油缸回油的过滤。滤清器均带有旁通安全阀,安全阀压力调定为用3bar,其型号为RF130B/FM,滤芯分别为RE130N10B和REl30G10B。

3.油管:根据需要采用钢管和软管。

4.集中测压接头:为了对液压系统的压力进行检测,采用了集中测压的方式,测压接头板安装在操纵台左侧墙板上。

5.快速接头:由于振捣泵和振动泵安装在熨平装置上,需经常拆卸,供油管接头采有快速接头,共有五个,振捣三个,振动两个。

6.液压油箱:安装在机身的左侧、操纵台的下面,容积为280升,它由箱体、呼吸器、油温量检视器、放油阀、回油滤清器等组成。