2.2 齿轮泵

齿轮液压泵(简称齿轮泵)是液压系统中常用的一种定量泵,具有结构简单、工作可靠、体积小、重量轻、成本低、使用维修方便等特点。另外齿轮泵还具有自吸性能好、转速范围大、对滤油精度要求不高、对油液污染不敏感等优点。齿轮泵的主要缺点是流量和压力脉动大、排量不可调、噪声也较大。

齿轮泵按其啮合形式可分为外啮合齿轮泵和内啮合齿轮泵两种,内啮合齿轮泵结构紧凑,运转平稳,噪声小,有良好的高速性能,流量脉动小,但加工复杂,高压低速时容积效率低;外啮合齿轮泵工艺简单。目前应用较多的是外啮合渐开线直齿形的齿轮泵。

2.2.1 外啮合齿轮泵

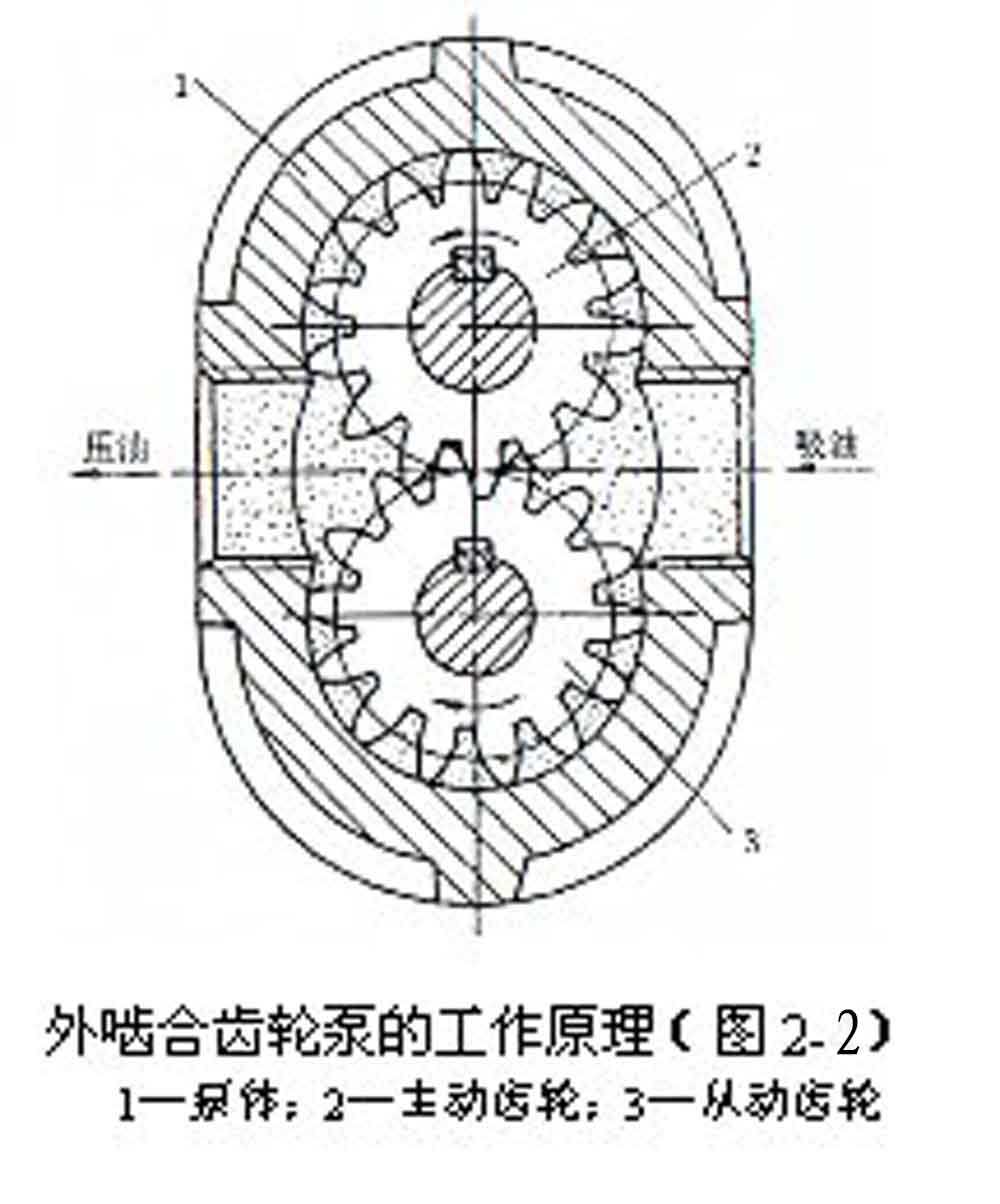

1.外啮合式齿轮泵的结构和工作原理

1.外啮合式齿轮泵的结构和工作原理

低压齿轮泵是由两个啮合的外齿轮、泵体、前后端盖及轴承等组成;

工作原理——封闭容积的变化,完成吸、排油。

2.外啮合齿轮泵的流量

(1)理论排量![]()

首先研究近似的理论排量![]() ,假设齿轮齿间的工作容积等于齿轮牙齿的体积,则:

,假设齿轮齿间的工作容积等于齿轮牙齿的体积,则:

![]()

式中:![]() ——齿轮泵的排量(m3/r);

——齿轮泵的排量(m3/r);

Z——齿轮的齿数;

m——齿轮的模数(m);

B ——齿轮的齿宽(m);

D——齿轮的节圆直径(m),D=mz; 动画演示

h——齿轮有效工作高度(m)h=2m。

实际上,齿间的容积比牙齿的体积稍大一些,所以上式要修正。

故理论排量![]()

注意:齿数少时取大值。

(2)实际流量(即输出流量)

![]() (m3/s)

(m3/s)

说明:泵的排量和齿轮模数的平方成正比。在分度圆直径不变的前提下,模数越大,泵的排量越大。

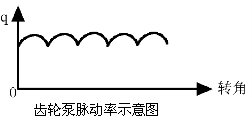

齿轮泵输出流量具有脉动性,即瞬时流量随齿轮转角的变化具有脉动性。脉动性影响系统的平稳性。脉动的程度用脉动率来表示:

齿轮泵输出流量具有脉动性,即瞬时流量随齿轮转角的变化具有脉动性。脉动性影响系统的平稳性。脉动的程度用脉动率来表示:

![]()

式中: ![]() ——液压泵的流量脉动率;

——液压泵的流量脉动率;

![]() ——液压泵最大瞬时流量(m3/s);

——液压泵最大瞬时流量(m3/s);

![]() ——液压泵最小瞬时流量(m3/s);

——液压泵最小瞬时流量(m3/s);

![]() ——理论流量。

——理论流量。

啮合长度长,脉动率就大,当齿轮节圆直径相同时,齿数越多,则啮合长度变小,脉动率减少,但这样会使泵的流量减少。一般来说Z↑(m↓)![]() ↓,低压齿轮泵的齿数Z一般取13~19,高压齿轮泵Z一般取6~13。

↓,低压齿轮泵的齿数Z一般取13~19,高压齿轮泵Z一般取6~13。

![]() 不能太大,但也不能过小。太大时,会有离心作用,致使吸油腔不能吸满,产生空穴;太小时,

不能太大,但也不能过小。太大时,会有离心作用,致使吸油腔不能吸满,产生空穴;太小时,![]() 下降。所以一般应在额定转速或接近额定转速下运转。

下降。所以一般应在额定转速或接近额定转速下运转。

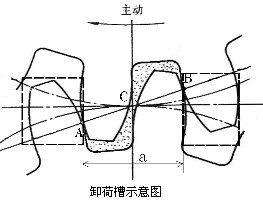

4.困油现象

(1)产生原因:为保证传动的平稳性及吸排油腔的可靠密封(使吸油腔与排油腔被齿与齿的啮合接触线隔开而不连通),防止啮合处泄漏,齿轮的重合度![]() ,这样就会出现困油现象。

,这样就会出现困油现象。

由于闭死容积大小的变化,造成液体压力急剧升高和降低的现象,称为困油现象。困油现象使齿轮泵工作时产生噪声,容积效率降低,并影响齿轮泵的工作平稳性和寿命。

(2)解决措施——在齿轮泵两侧的盖板上做卸荷槽。如图,在BC=CA时的B位置开槽与排油口相通,A位置与吸油口相通,两槽不能相通。

但要严格控制a的尺寸,若a太小,则两泄荷槽经闭死容积将泵的吸、排腔直接连通,使泵的容积效率下降;若a太大,困油现象又不能彻底消除。

其原理是:当闭死容积处于最小位置时,卸荷槽不能与闭死容积相通,即闭死容积不能与吸、排油腔相通;当闭死容积由最大逐渐减小时,通过卸荷槽与排油腔相通;当闭死容积由最小逐渐增大时,通过卸荷槽与吸油腔相通。

除了双泄荷槽之外,还可开设单个泄荷槽。在困油期间,闭死容积始终与排油腔(或吸油腔)相通。而在任何时候,高、低压腔皆不互相沟通。

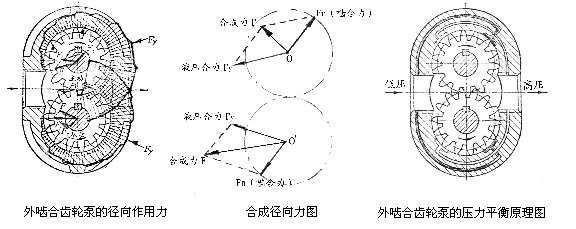

5.径向力

(1)产生原因:由于旋转的齿顶和泵壳体内壁间的径向泄漏,从排油腔到吸油腔的过渡范围内,压力是逐渐下降的,由于径向压力不平衡而产生径向液压力![]() (如图阶梯式渐增);齿轮啮合力

(如图阶梯式渐增);齿轮啮合力![]() (两轮上的

(两轮上的![]() 方向相反,大小相等);总径向力

方向相反,大小相等);总径向力![]() 。

。

(2)解决和改善措施

径向力大,将使轴承径向载荷增大,齿顶与壳内壁产生偏磨,同时也加剧轴承的磨损,降低轴承的使用寿命,所以必须改进。其措施:开压力平衡槽,但这样会使内泄增加(如右上图),这种方法现在很少用了;缩小排油口的尺寸,使排油腔的压力仅作用在1~2齿上,以减小![]() 值,同时适当增加齿顶和泵壳体内壁之间的间隙,是齿顶不与泵壳体内壁接触。

值,同时适当增加齿顶和泵壳体内壁之间的间隙,是齿顶不与泵壳体内壁接触。

6.泄漏问题

泄漏途径:

(1)齿顶泄漏——因路途较长,泄漏量不大,占总泄漏量的15%~20%;

(2)齿轮啮合处泄漏——可提高制造安装精度,减少齿轮材料变形,泄漏量也不太大;(3)齿轮端面(也称轴向)泄漏——泄漏量较大,约占75%~80%。

对于低压泵,主要是采取提高加工制造精度、安装精度的方法,减少泄漏;对于中、高泵,端面泄漏则不能忽视。

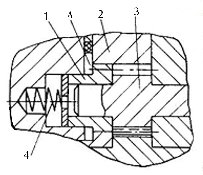

采取措施:浮动轴套法或浮动侧板法。

启动时,弹簧4起作用,之后泵的出口压力油进入A腔,A腔油压使轴套紧贴齿轮的侧面,因而可以消除间隙并可补偿齿轮侧面和轴套间的磨损量。

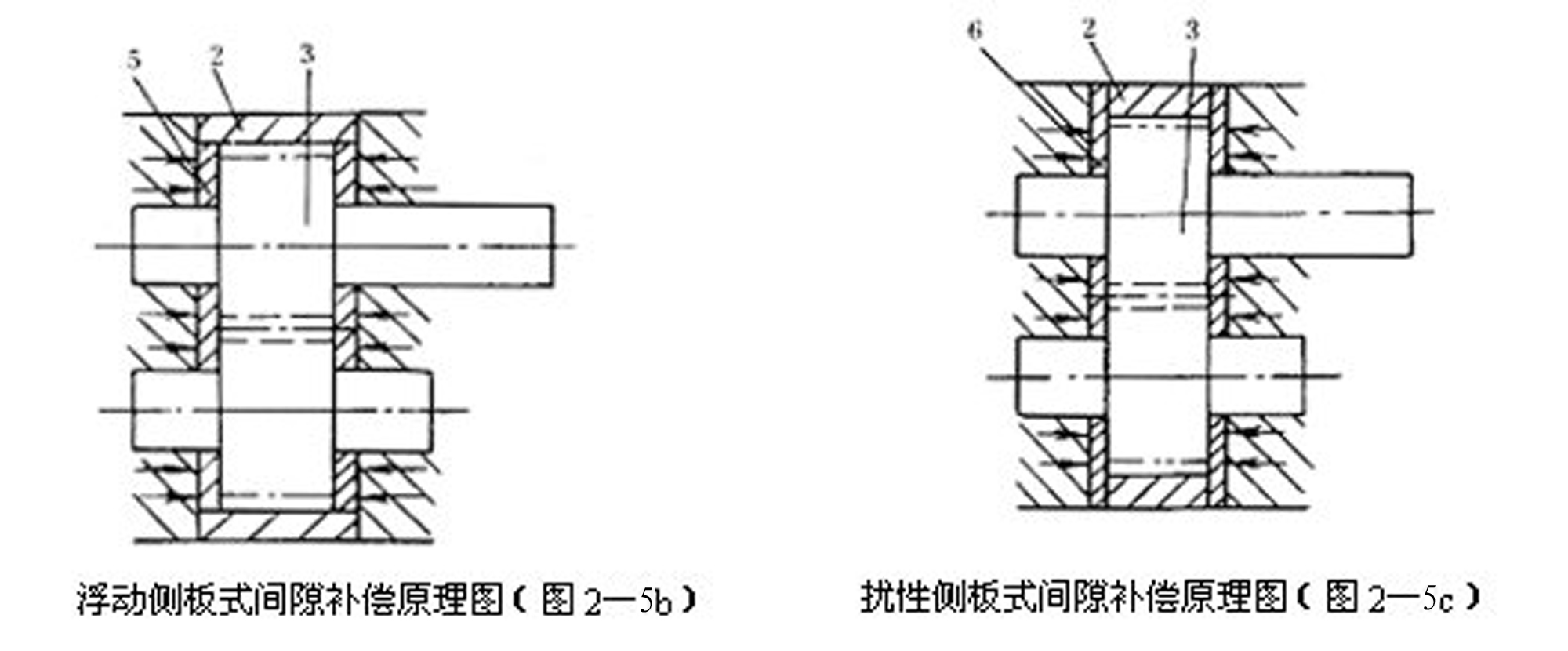

图2—7b是浮动侧板式的间隙补偿原理图。它也是利用泵的出口压力油引到浮动侧板5的背面,使之紧贴于齿轮的端面来消除并补偿间隙。起动时,浮动侧板靠密封圈来产生预紧力。图2–7c是挠性侧板式的间隙补偿原理图。它同样是利用泵的出口压力油引到挠性侧板6的背面,靠挠性侧板自身的变形来补偿间隙。

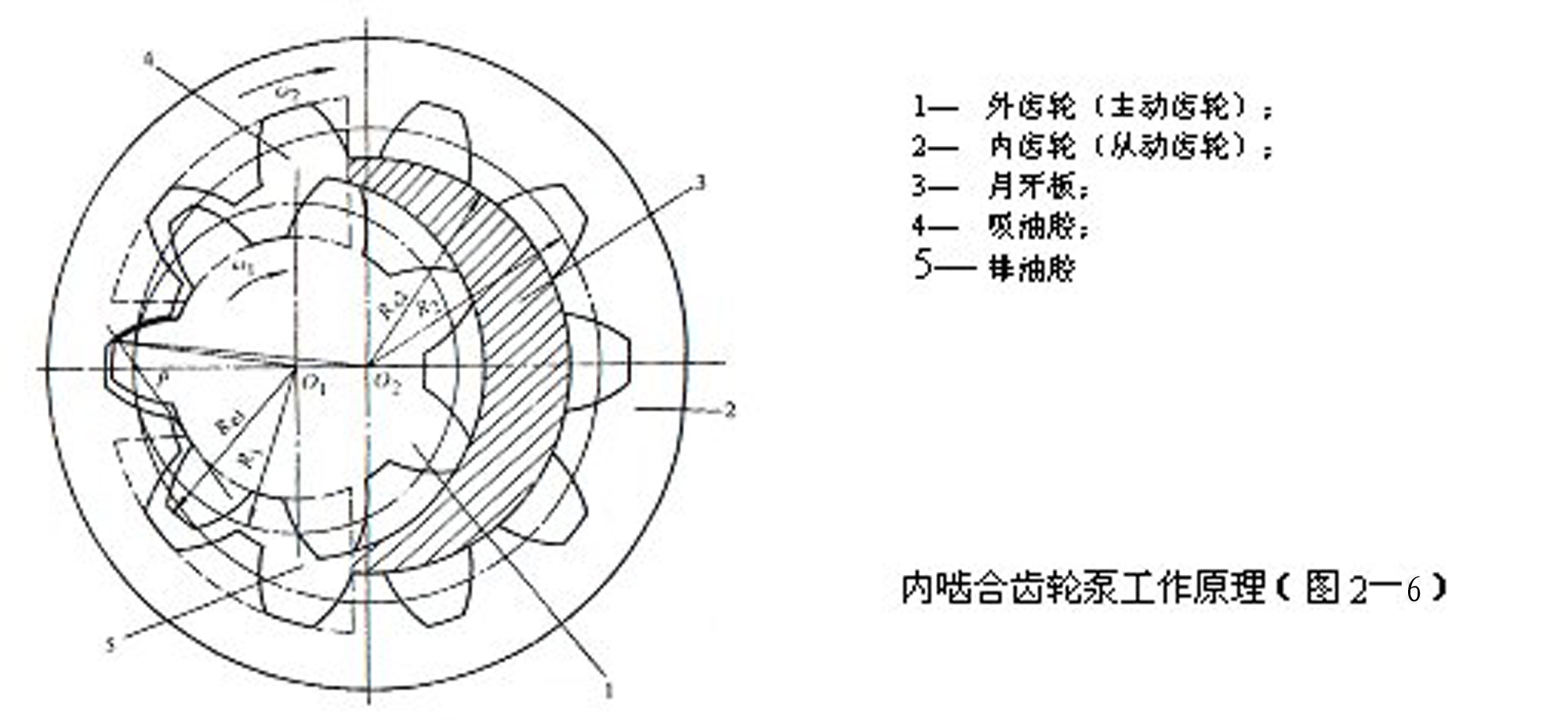

2.2.2内啮合齿轮泵

内啮合齿轮泵分渐开线齿轮泵和摆线齿轮泵两种,本文仅对渐开线齿轮泵作简要叙述。

内啮合渐开线齿轮泵主要由内齿环、外齿轮、月牙板等组成。下图为内啮合齿轮泵的工作原理图,内齿环和外齿轮相啮合,月牙板将吸油腔与排油腔隔开,当传动轴带动外齿轮旋转时,与此相啮合的内齿环也随着旋转,吸油腔由于齿轮脱开容积不断增大而连续吸油,吸入的油液经月牙隔板后进入压油腔,压油腔由于齿轮啮合容积不断减小而将油液连续排出。

内啮合齿轮泵的优点:内啮合齿轮泵相对外啮合齿轮泵可做到无困油现象,流量脉动小,因此相应地压力脉动及噪声也都小;结构紧凑、尺寸小、重量轻;由于齿轮相对速度小,可以高速旋转;又由于内外齿轮转向相同,齿轮相对滑动速度小,因此磨损小,寿命长。

其主要缺点是,工艺性不如外啮合齿轮泵,造价高。

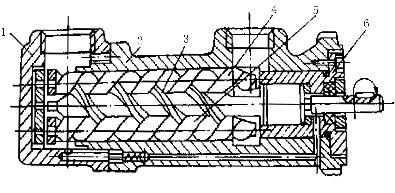

2.2.3 螺杆泵

螺杆泵实质上是一种外啮合摆线齿轮泵,按其螺杆根数分为单螺杆泵、双螺杆泵、三螺杆泵、四螺杆泵和五螺杆泵等;按螺杆截面分分为摆线齿形、摆线-渐开线齿形和圆形齿型三种不同形式的螺杆泵。

下图为三螺杆泵的结构简图。在三螺杆泵壳体2内平行地安装着三根互为啮合的双头螺杆,主动螺杆为中间凸螺杆3,上、下两根凹螺杆4和5为从动螺杆。

螺杆泵结构简图

1—后盖;2—壳体;3—主动螺杆(凸螺杆);4、5—从动螺杆(凹螺杆); 6—前盖。

图中,三根螺杆的外圆与壳体对应弧面保持着良好的配合,螺杆的啮合线将主动螺杆和从动螺杆的螺旋槽分割成多个相互隔离、互不相通的密封工作腔。当传动轴(与凸螺杆为一整体)如图示方向旋转时,这些密封工作腔随着螺杆的转动一个接一个地在左端形成,并不断地从左向右移动,在右端消失。主动螺杆每转一周,每个密封工作腔便移动一个导程。密封工作腔在左端行成时逐渐增大将油液吸入来完成进油工作,在右面的工作腔逐渐减小直至消失因而将油液压出完成排油工作。螺杆直径愈大,螺旋槽愈深,螺杆泵的排量愈大;螺杆愈长,进、排油口之间的密封层次越多,密封就越好,螺杆泵的额定压力就愈高。

螺杆泵与其它容积式液压泵相比,具有结构紧凑,体积小,重量轻,自吸能力强,运转平稳,流量无脉动,噪声小,对油液污染不敏感,工作寿命长等优点。目前常用在精密机床上和用来输送黏度大或含有颗粒物质的液体。螺杆泵的缺点是其制造工艺复杂,加工精度要求高,因此应用受到限制。