容积调速回路是采用改变泵或马达的排量来进行调速的。这种调速方式与节流调速回路相比,从原理上来讲没有节流、溢流和压力损失,因此,它的效率高,产生的热量少,适合大功率或对发热有严格限制的液压系统。其缺点是要采用变量泵或变量马达,变量泵或变量马达的结构要比定量泵和定量马达复杂的多,而且油路也相对复杂,一般需要有补油油路和设备、散热回路和设备。因此容积调速回路的成本比节流调速回路的高。一般认为液压系统的功率较大或对发热限制较严格时,多采用容积调速回路。

这里只介绍泵和马达组成的三组形式的容积调速,即变量泵—定量马达调速、定量泵—变量马达调速、变量泵—变量马达调速。

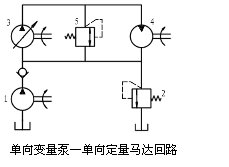

1.回路结构

1—补油泵,其流量一般为变量泵最大流量的10%~15%选择;2—溢流阀,溢流多余的油液,调定压力较低,多为0.3~1Mpa,它决定了泵1的出口压力;3—单向变量油泵;4—单向定量油马达;5—安全阀,防止系统过载。

|

|

1—溢流阀;2—补油泵; 3—安全阀;4—双向变量油泵;5—双向定量油马达; 6、7、8、9—单向阀

|

2.性能

(1)速度—负载特性

(1)速度—负载特性

![]()

![]()

![]() 不变,

不变,![]() 不变,

不变,![]() 也不变时,

也不变时,![]() 与

与![]() 、

、![]() 有关,而

有关,而![]() 、

、![]() 又与工作压力有关,工作压力又与负载(阻力矩)有关。当负载

又与工作压力有关,工作压力又与负载(阻力矩)有关。当负载![]() 时

时![]() 压力

压力![]()

![]()

![]() 、

、![]()

![]()

![]()

![]()

![]() 。 故当负载增加时,其转速

。 故当负载增加时,其转速![]() 会略有所下降。

会略有所下降。

(2)调速范围(最高转速与最低转速之比)

如果忽略![]() 、

、![]() 的影响,则

的影响,则![]()

式中: ![]() (泄漏系数),其中

(泄漏系数),其中![]() ,

,![]() 都是定值。故改变

都是定值。故改变![]() 可改变

可改变![]() ,且成正比关系。(

,且成正比关系。(![]() 可调的很小,

可调的很小,![]() 调速范围大,且是无极调速,若是双向泵、马达时,可改变泵的供油方向,马达可平稳换向)

调速范围大,且是无极调速,若是双向泵、马达时,可改变泵的供油方向,马达可平稳换向)

(3)输出负载特性

![]() (式中,忽略

(式中,忽略![]() 、

、![]() 影响)

影响)

式中:![]() ——由安全阀决定的最大工作压力;

——由安全阀决定的最大工作压力;

![]() ——马达排量;

——马达排量;

![]() ——也为定值;

——也为定值;

![]() ——常量。

——常量。

可见,输出的最大力矩是个恒定值,与调节![]() 无关,所以称这种调速回路为恒转矩调速。

无关,所以称这种调速回路为恒转矩调速。

(4)功率特性(即

(4)功率特性(即 ![]() )

)

若忽略![]() 、

、![]() ,则马达输出最大功率为:

,则马达输出最大功率为:

![]()

式中:![]() ——泵的输出最大压力,也是安全阀调定压力,即

——泵的输出最大压力,也是安全阀调定压力,即![]() 安全阀调定压力,是一定值;

安全阀调定压力,是一定值;

![]() ——定值;

——定值;

![]()

可见,改变![]() 克改变最大输出功率,且成正比关系。在正常情况下,无节流,溢流损失,所以总回路效率较高。忽略管路的压力损失,回路的总效率等于变量液压泵与液压马达的效率之积。

克改变最大输出功率,且成正比关系。在正常情况下,无节流,溢流损失,所以总回路效率较高。忽略管路的压力损失,回路的总效率等于变量液压泵与液压马达的效率之积。

总结:

具有恒转矩特性(输出转矩与![]() 无关);

无关);

调速范围宽(转速与![]() 成正比);

成正比);

最大输出功率也与![]() 成正比。

成正比。

6.3.2 定量泵—变量马达的容积调速回路

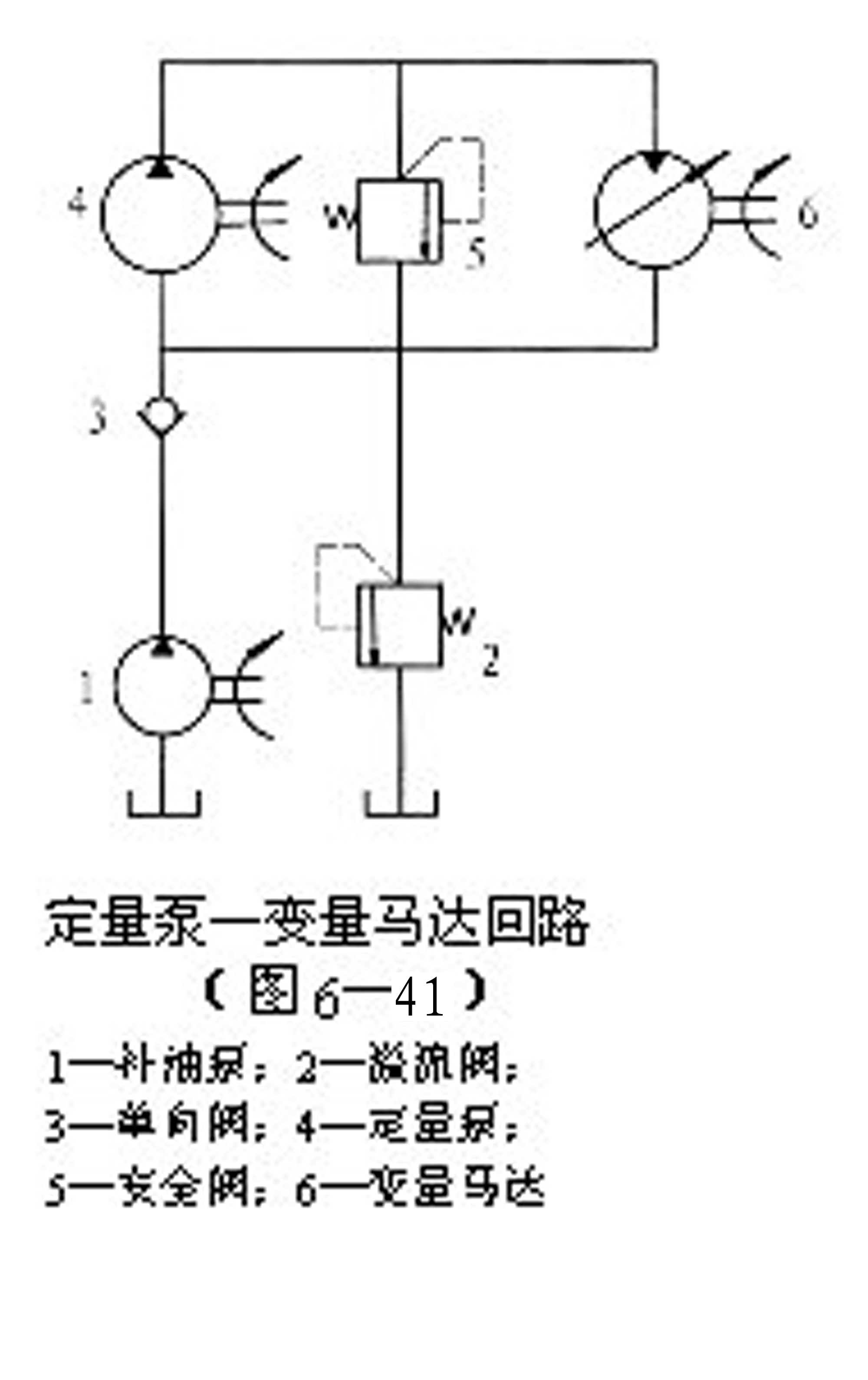

6.3.2 定量泵—变量马达的容积调速回路1.回路结构

2.性能

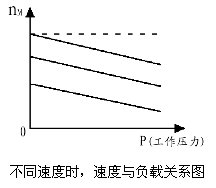

(1)速度—负载特性

负载![]()

![]() 工作压力

工作压力![]()

![]()

![]() 、

、![]()

![]()

![]()

![]() 略有

略有![]()

(与变量泵—定量马达回路一样)。

(2)输出负载特性

在忽略泄漏的情况下,有:

式中:![]() ——油马达的工作压力,取决于安全阀的调定值(定值);

——油马达的工作压力,取决于安全阀的调定值(定值);

![]() ——油马达的机械效率(定值);

——油马达的机械效率(定值);

![]() ——系数,

——系数,![]() 。

。

可见,

可见,![]() ,当

,当![]() 变化时,

变化时,![]() 也随之变化。(如下图)

也随之变化。(如下图)

( 3)调速特性

![]()

式中:![]() 。

。

可见,油马达转速与自身排量成反比,调节![]() 可改变转速

可改变转速![]() 。

。

当![]() 变小使

变小使![]()

![]() 、

、![]()

![]() 到只能克服马达自身摩擦力矩,这时

到只能克服马达自身摩擦力矩,这时![]() 将迅速降低而停转(死区),所以当

将迅速降低而停转(死区),所以当![]() 时,就停转,不能将

时,就停转,不能将![]() 调的过高,但马达的

调的过高,但马达的![]() 也是有限的,所以

也是有限的,所以![]() 也不可能调的过低。调速只能是

也不可能调的过低。调速只能是![]() 在

在![]() ~

~![]() 之间,

之间,![]() 也只能在相应的范围内变化,因此这种调速回路的调速范围较小,一般为4左右。由于调速范围小,这种调速方法很少单独使用。

也只能在相应的范围内变化,因此这种调速回路的调速范围较小,一般为4左右。由于调速范围小,这种调速方法很少单独使用。

(4)功率特性

在忽略泄漏情况下,油马达的输出功率(最大值)为:

![]()

式中:![]() 。

。

可见,![]() 与马达排量无关,是恒功率的,也称为恒功率调速回路。

与马达排量无关,是恒功率的,也称为恒功率调速回路。

总结;

![]() 只能在

只能在![]() ~

~![]() 之间调节改变

之间调节改变![]() ;

;

是恒功率无极调速,系统效率高(无溢流损失);

不能采取用油马达的变量装置来进行反转(改变马达转向)。其原因在于:换向时,![]() 必然是由大

必然是由大![]() 小,再反向供油排量由小

小,再反向供油排量由小![]() 大,其

大,其![]() 必然是 由很大值突然降到0,然后反向当

必然是 由很大值突然降到0,然后反向当![]() 后,

后,![]() 突然很高,产生冲击,易造成事故同时还会对马达和马达带动的执行机构的磨损产生不利的影响。

突然很高,产生冲击,易造成事故同时还会对马达和马达带动的执行机构的磨损产生不利的影响。

1.回路结构

1—补油阀;2—安全阀;3—溢流阀;4—变量泵(单,双向);5—变量马达(单,双向)

2.原理与特性

这种调速回路实际上是上述两种调速回路的组合。回路由于

这种调速回路实际上是上述两种调速回路的组合。回路由于![]() ,

,![]() 均是可变的,则可得任何规律的

均是可变的,则可得任何规律的![]() ,

,![]() 曲线,但是在工程上,一般都是采用如下方法调节它的

曲线,但是在工程上,一般都是采用如下方法调节它的![]() ,

,![]() ,

,![]() 特性,因这样的特性符合机械的要求。即在低速阶段为变量泵—定量马达调速方法,在高速阶段为定量泵—变量马达调速方法。具体方法如下:变量泵—定量马达调速阶段,

特性,因这样的特性符合机械的要求。即在低速阶段为变量泵—定量马达调速方法,在高速阶段为定量泵—变量马达调速方法。具体方法如下:变量泵—定量马达调速阶段,![]() 后,保持不再变化,而

后,保持不再变化,而![]() 则0

则0![]()

![]() ,可得到恒转矩图线;定量泵—变量马达调速阶段,

,可得到恒转矩图线;定量泵—变量马达调速阶段,![]() 保持不再变化,而调节

保持不再变化,而调节![]() 由

由![]()

![]()

![]() ,得到恒功率图线。

,得到恒功率图线。

特性图线如右图所示,由图可看出:

(1)在低速阶段,保持最大恒定力矩;

(2)高速阶段,保持最大功率![]() 恒定,

恒定,![]() 变小,而速度高,输出功率大且恒定;

变小,而速度高,输出功率大且恒定;

以上两特点很适合机械的动力要求,故应用广泛。

容积调速回路有着效率高,发热少的优点,但是泄漏较严重,因此导致了速度—负载特性差的问题,特别是低速时,问题更加突出,不能满足使用需要。与调速阀的节流回路相比,容积式调速回路的低速稳定性较差。对于要求效率高、低速稳定性好的场合,可以采用容积节流调速方式。容积节流调速回路的工作原理是用压力补偿变量泵供油,用流量阀控制进入或流出液压缸的流量,并使变量泵的流量自动与液压缸的需求流量相适应。容积调速回路有限压式调速阀容积节流调速回路和压差式节流阀容积节流调速回路。

1.限压式调速阀容积节流调速回路

(1)回路结构

(2)特性

由此图可知,这种调速回路就是通过调速阀来改变变量液压泵的输出流量使其与调速阀的控制流量相适应。

这种调速回路没有溢流损失,但有节流损失,回路的效率高于节流调速而低于容积调速回路。节流损失的大小与液压缸的工作压力![]() 有关。负载越小,工作压力

有关。负载越小,工作压力![]() 越低,节流损失越大。这种回路是以增加压力损失为代价换取低速稳定性。

越低,节流损失越大。这种回路是以增加压力损失为代价换取低速稳定性。

回路中的调速阀可以装在进油油路上,也可以装在回油油路上。这种回路的主要优点是泵的压力和流量在工作进给和快速运动时能自动切换,发热少,能量损失少,运动平稳性好。适合于负载变化不大的中、小功率系统。

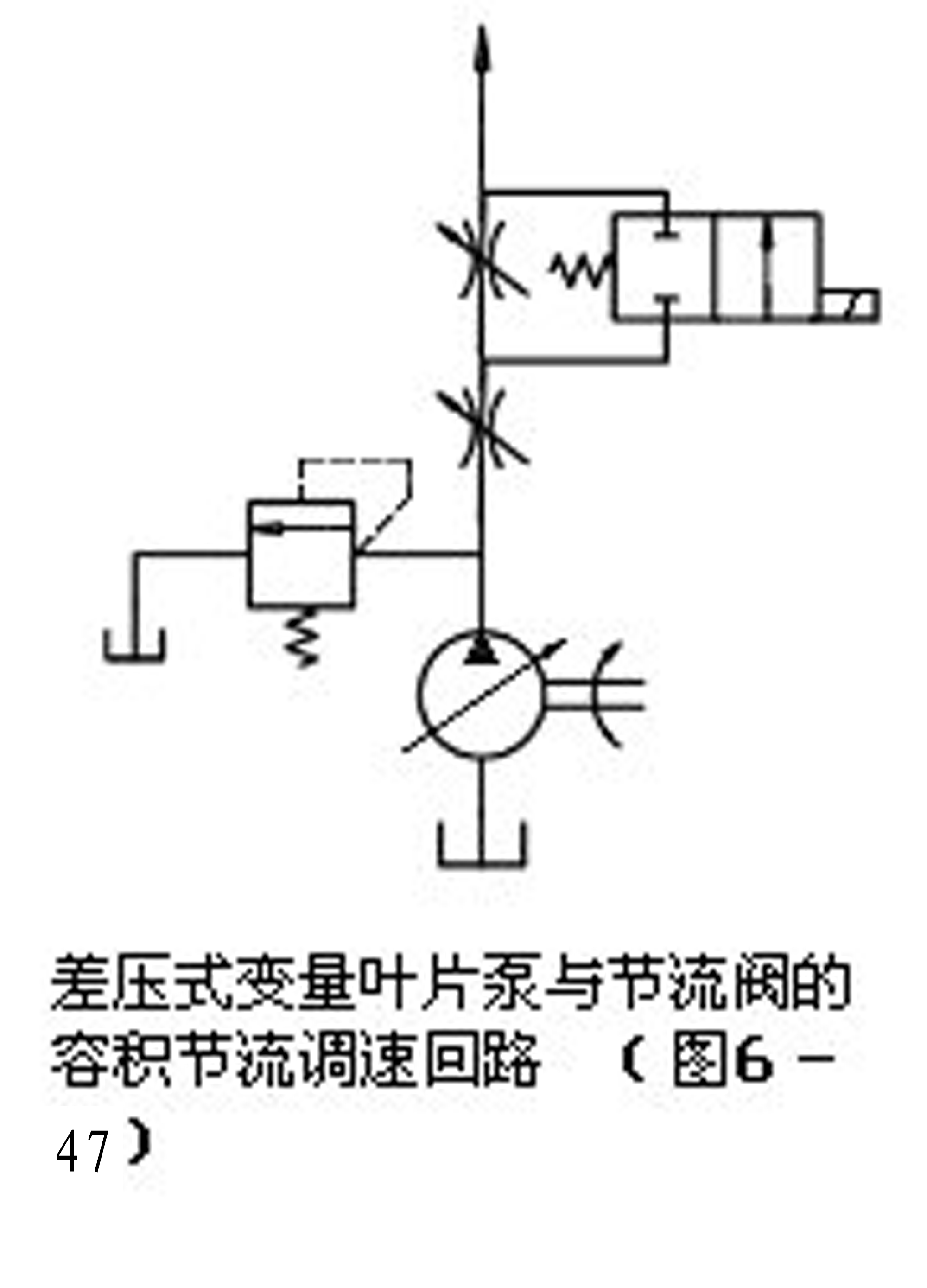

2.差压式变量叶片泵与节流阀的容积节流调速回路

(1)回路结构

|

|

(2)特性

差压式变量叶片泵与节流阀的容积节流调速回路是一种变压式调速回路,这种回路只有节流损失,大小为节流阀两端的压力差。其值比限压式变量叶片泵—调速阀的容积节流调速回路的压力损失小的多,因此发热少,效率高。

总结:

容积调速回路有三种可能的组合:变量泵和定量马达(液压缸)、定量泵和变量马达以及变量泵和变量马达,三种调速回路的共同特点是:

1.调速时既没有流量损失也没有压力损失,回路效率高;

2.其速度随负载增加而下降,但和节流调速回路不同,它是由于泵和马达的容积效率随负载压力的增加而降低所引起的。一般来讲,其速度刚度较节流调速回路高。

三种容积调速回路在性能上有以下不同点:

1.用变量泵调速时,马达所能输出的最大转矩保持恒定,称为恒转矩调速,而用改变马达排量调速时却保持其最大输出功率不变,称为恒功率调速;

2.用变量泵调速时,其调速范围可达20~40;而用改变马达排量调速时,其调速范围一般不超过4。采用变量泵和变量马达调速时,其调速范围可达100。

容积调速的共同缺点是低速稳定性差。容积节流调速可改善低速稳定性,但增加了压力损失,使回路效率略有降低上述两种容积节流调速回路中,后一种的压力损失较小,效率较高。这两种回路主要用于组合机床动力滑台液压系统。

液压调速方案比较

|

调速方式 |

节流调速 |

容积调速 |

容积—节流联合调速 |

|

变速调节方法 |

手动调节流量控制阀或电动调节电液比例流量阀 |

手动调节式、压力反馈式、电动伺服、电动比例调节变量泵或变量马达 |

压力反馈式变量泵和流量控制阀联合调节 |

|

结构、成本 |

简单、成本低 |

复杂、成本高 |

较复杂、成本较高 |

|

调速范围 |

小 |

大 |

较大 |

|

速度刚度 |

用普通节流阀调速时,速度刚性低 |

可得到恒功率或恒转矩调速特性,速度刚性较节流调速高 |

较高 |

|

功率损失及发热 |

大 |

小 |

较小 |

|

适用工况 |

小功率(<3KW),负载变化不大,平稳性要求不高的系统 |

中、大功率(>5KW),要求温升小、平稳性要求不太高的系统 |

中等功率(3~5KW),要求温升小、平稳性要求较高的系统 |

油路循环方式有开式和闭式两种,节流调速和容积节流调速只能采用开式系统,容积调速多采用闭式系统。

开式与闭式系统的比较

|

循环方式 |

开式系统 |

闭式系统 |

|

结构特点和造价 |

结构简单、造价低 |

结构复杂,造价高 |

|

适应工况 |

一般均能适应,一台泵可向多个液压缸(马达)供油 |

限于换向平稳、换向速度要求较高的部分容积调速系统,通常一台泵只能向一个液压缸(马达)供油 |

|

抗污染能力 |

较差 |

较好,但油液过滤精度要求较高 |

|

散热 |

较好,但油箱较大 |

较差,需用辅助泵换油冷却 |

|

管路损失及效率 |

损失较大,节流调速时效率较低 |

损失较小,容积调速时效率较高 |

1.快速运动回路

(1)油缸差动连接快速运动回路(阀芯右移时,形成差动连接)

(2)双油泵供油快速运动回路

(3)蓄能器供油的快速运动回路

图中,卸荷阀的调定压力应高与系统的最高压力。这种快速运动回路,适用于一个工作循环周期,有较长停歇时间的场合,以便能使蓄能器充满油液。

2.速度切换

|

(1)用行程阀切换速度速度 |

(2)串联调速阀切换 |

|

|

|

(3)并联调速阀切换速度 |

(4)油马达串、并联切换速度< |

|

|

二位换向阀的作用:图示位置(1断电时),两马达并联(低速),1通电时,两马达串联(高速);

三位换向阀的作用:两马达在并联(或串联)时,实现马达的正反转及停转(中位时)。