卧式单面多轴钻机组合机床滑台液压传动系统设计与计算

一、已知条件

1、工作循环:快进-工进-快退-停止

2、参数:

切削力![]() ;

;

移动部件总重力![]() ;

;

快进行程:![]() ;

;

工进行程:![]() ;

;

快退快进的速度为4m/min;

工进速度为0.05m/min;

加速、减速时间![]() ;

;

静摩擦力系数![]() ;

;

动摩擦力系数![]() ;

;

动力滑台采用水平放置的平导轨,可在任意位置停止。

二、负载分析

负载分析中,暂不考虑回油腔的压力,液压缸的密封装置产生的摩擦阻力在液压缸机械效率中考虑。这样考虑的力有:切削力,导轨摩擦力和惯性力。导轨的正压力等于动力部件的重力,即![]() ;设导轨的静摩擦力为

;设导轨的静摩擦力为![]() ,动摩擦力为

,动摩擦力为![]() ,惯性力为

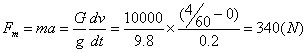

,惯性力为![]() 则有:

则有:

![]()

![]()

如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率![]() ,则液压缸在个工作阶段的总负载可以算出,如下表:

,则液压缸在个工作阶段的总负载可以算出,如下表:

|

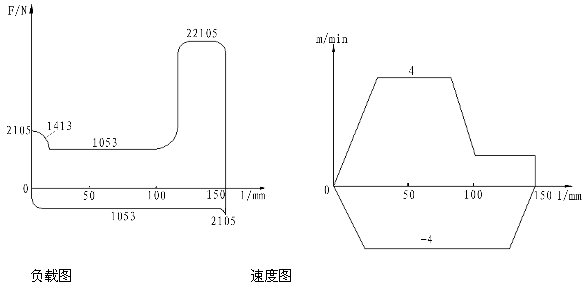

运动阶段 |

计算公式 |

总机械负载F/N |

|

启动 |

|

2105 |

|

加速 |

|

1411 |

|

快速 |

|

1053 |

|

工进 |

|

22105 |

|

快退 |

|

1053 |

根据负载计算和已知的各阶段的速度,可绘出负载图和速度图。

三、执行元件主要参数的确定

1、初选系统工作压力

各类设备常用的工作压力(《机械设计手册》卷5表21-2-11)

|

设备类型 |

压力范围/MPa |

压力等级 |

说明 |

设备类型 |

压力范围/MPa |

压力等级 |

说明 |

|

机床、压铸机、汽车 |

<7 |

低压 |

低噪声,高可靠性 |

油压机、冶金机械、挖掘机、重型机械 |

21~31.5 |

高压 |

空间有限、响应速度高、大功率下降低成本 |

|

农业机械、工矿车辆、注塑机、船用机械、搬运机械、工程机械、冶金机械 |

7~21 |

中压 |

一般系统 |

金刚石压机、耐压测试机、飞机、液压机具 |

>31.5 |

超高压 |

追求大作用力,减轻重量 |

系统工作压力,选用过大过小都不好,应参考类似产品、推荐值,经验选定。系统工作压力高,省材料,机构紧凑,重量轻。参考同类型组合机床,初定系统工作压力为![]() 。

。

2、确定液压缸的的主要结构尺寸

方法Ⅰ:

要求动力滑台的快进、快退速度相等,县采用缸体固定的单杆式液压缸,快进时采用差动连接,并取无杆腔有效面积![]() 等于有杆腔有效面积

等于有杆腔有效面积![]() 的2倍,即

的2倍,即![]() 。为防止在钻孔钻通时滑台突然前冲,在回油路中有背压阀,初选背压

。为防止在钻孔钻通时滑台突然前冲,在回油路中有背压阀,初选背压![]() 。

。

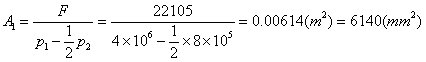

已知最大负载为工进阶段的负载![]() ,则无杆腔面积

,则无杆腔面积![]() 为:

为:

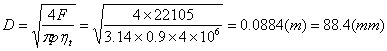

则液压缸内径:![]()

由![]() 可知活塞杆直径

可知活塞杆直径![]()

由(《机械设计手册》卷5表21-6-2),圆整为![]() ,此值不是第一系列数。

,此值不是第一系列数。![]() 。

。

所以![]() ,

,![]() 。

。

方法Ⅱ:

(《机械设计手册》卷5表21-6-8)

(《机械设计手册》卷5表21-6-8)

式中:![]() —活塞杆上的作用力,

—活塞杆上的作用力,![]() ;

;

![]() —系统工作压力,

—系统工作压力,![]() ;

;

![]() —液压缸总效率,

—液压缸总效率,![]() ;其中,

;其中,![]() ——机械效率,常取

——机械效率,常取![]()

![]() ——容积效率,当活塞密封为弹性材料时

——容积效率,当活塞密封为弹性材料时![]() ,活塞密封为金属环时,

,活塞密封为金属环时,![]() ;

;![]() ——作用力效率,当有直接回油箱时

——作用力效率,当有直接回油箱时![]() 。

。

则有:

由(《机械设计手册》卷5表21-6-2),圆整为![]() ,此值不是第一系列数。

,此值不是第一系列数。

(《机械设计手册》卷5表21-6-3)。

|

工作油压(MPa) |

|

|

|

|

|

1.33 |

1.46~2 |

2 |

![]() —速比系数,主要是为了确定活塞杆的直径和是否设置缓冲装置。速比不宜过大或过小,以免产生过大的背压或造成活塞杆太细。如无速比要求,也可取

—速比系数,主要是为了确定活塞杆的直径和是否设置缓冲装置。速比不宜过大或过小,以免产生过大的背压或造成活塞杆太细。如无速比要求,也可取![]() ,根据手册选用标准值。

,根据手册选用标准值。

![]() 值确定后,则可算出

值确定后,则可算出![]() 。

。

由(《机械设计手册》卷5表21-6-2或表21-6-16),圆整为![]() ,此值不是第一系列数。

,此值不是第一系列数。

按最低工进速度验算液压缸尺寸,查产品样本,调速阀最小稳定流量![]() ,工进速度

,工进速度![]() 为最小速度,则有

为最小速度,则有![]() ,满足要求。

,满足要求。

3、计算液压缸各工作阶段的压力、流量和功率

根据液压缸的负载图和速度图以及液压缸的有效面积,可以计算出液压缸工作时各阶段的压力、流量和功率,在计算时背压按![]() 代入,快退时背压按

代入,快退时背压按![]() 代入,计算公式和计算结果列于下表:

代入,计算公式和计算结果列于下表:

|

工作循环 |

计算公式 |

负载 |

进油压力 |

回油压力 |

所需流量 |

输入功率 |

|

F/N |

|

|

|

P/KW |

||

|

差动快进 |

|

1053 |

0.86 |

1.36 |

12.5 |

0.180 |

|

|

||||||

|

|

||||||

|

工进 |

|

22105 |

3.88 |

0.8 |

0.32 |

0.021 |

|

|

||||||

|

|

||||||

|

快退 |

|

1053 |

1.31 |

0.5 |

13.0 |

0.281 |

|

|

||||||

|

|

注意:1、差动连接时,液压缸的回油路到进油路之间的压力损失为![]() ;

;

2、快退时,液压缸有杆腔进油,无杆腔回油。

四、拟定液压传动系统原理图

1、确定调速方式及供油形式

在液压缸的初步计算前已确定了采用调速阀的进口节流调速,因此相应采用开式循环系统,这种调速回路具有较好的低速稳定性和速度负载特性。

由表8-2可知,液压系统的工作循环主要由低压大流量和高压小流量两个阶段组成。如采用单个定量泵供油,功率损失太大,而选用双泵或限压式变量泵作为油源就比较合理,其中双泵油源的结构简单、噪声小、寿命长、成本低。经比较后,在此选用双泵供油形式。

2、快速运动回路和速度切换回路

根据本例的运动方式和要求,采用差动连接与双泵供油两种快速运动回路来实现快速运动。即快进时,有大小泵同时供油,液压缸实现差动连接。

这里采用二位二通电磁阀的速度换接回路,控制由快进转为工进,与采用行程阀相比,电磁阀可直接安装在液压站上,有工作台的行程开关控制,管路焦简单,行程大小也比较容易调整,另外采用液控顺序阀与单向阀来切断差动油路,因此速度换接回路为行程与压力联合控制形式。

3、换向回路的选择

本系统对换向的平稳性没有严格的要求,所以选用电磁换向阀的换向回路。为便于实现差动连接,选用了三位五通换向阀,为提高换向的位置精度,采用死挡铁和压力继电器的行程终点返程控制。

4、组成液压系统

在液压泵的进出口,背压阀和液压缸无杆腔口处设置测压点,并设置多点压力表开关。这样只需一个压力表就能观测到各点的压力。

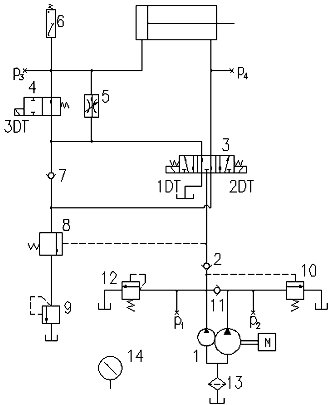

1双联叶片泵;2、7、11单向阀;3三位五通电磁阀;4二位二通电磁换向阀;5调速阀;6压力继电器;8液控顺序阀;9背压阀;10外控溢流阀;12溢流阀;13进油过滤器;14压力表

组合机床动力滑台液压系统原理图

五、选择液压元件

1、选择液压泵

工进阶段液压缸工作压力最大,若取进油路总压力损失![]() ,压力继电器可靠动作需要压力差

,压力继电器可靠动作需要压力差![]() ,则液压泵最高工作压力可以算出:

,则液压泵最高工作压力可以算出:

![]()

因此泵的额定压力取![]()

工进时所需最小流量是0.32L/min,设溢流阀最小流量为2.5L/min,则小流量泵的流量应为![]() ,快进快退时液压缸所需的最大流量是12.9L/min,则泵的总流量为

,快进快退时液压缸所需的最大流量是12.9L/min,则泵的总流量为![]() ,即大泵流量为

,即大泵流量为![]() 。

。

根据上面计算的压力和流量,查产品样本,选用YB-4/12型的双联叶片泵,该泵额定压力为6.3MPa。额定转速为960rpm。

2、电机的选择

系统为双泵供油系统,其中小泵1的流量为![]() 。

。

大泵2的流量为![]() 。差动快进、快退时两个泵同时向系统供油,工进时小泵向系统供油,大泵卸荷。

。差动快进、快退时两个泵同时向系统供油,工进时小泵向系统供油,大泵卸荷。

(1)差动快进

差动快进时,大泵2的出口压力油经单向阀11后与小泵汇合,然后经单向阀2、三位五通阀3、二位二通阀4进入液压缸无杆腔,无杆腔的压力经查样本可知,小泵的出口压力损失![]() ,计算可得小泵的出口压力为

,计算可得小泵的出口压力为![]() (效率

(效率![]() ),大泵出口压力

),大泵出口压力![]() (效率

(效率![]() )。

)。

电动机功率为:

![]()

(2)工进

考虑调速阀所需最小压力差![]() ,压力继电器可靠动作需要压力差

,压力继电器可靠动作需要压力差![]() ,因此工进时小泵的出口压力为

,因此工进时小泵的出口压力为![]() (效率

(效率![]() ),大泵的卸荷压力为

),大泵的卸荷压力为![]() (效率

(效率![]() )。

)。

电动机功率为:

![]()

(3)快退

类似差动快进分析可知:小泵的出口压力![]() (效率

(效率![]() ),大泵出口压力

),大泵出口压力![]() (效率

(效率![]() )。

)。

电动机功率为:

![]()

综合比较,工进时所需功率最大。据此样本选用Y90L-6异步电动机,电动机功率2.2KW。额定转速910rpm。

3、选择液压阀

过滤器按液压泵额定流量的2~3倍选取吸油用线隙式过滤器。

|

序号 |

元件名称 |

最大通过流量(L/min) |

型号 |

|

1 |

双联叶片泵 |

16 |

YB-4/12 |

|

2 |

单向阀 |

16 |

I-25B |

|

3 |

三位五通电磁阀 |

32 |

35D1-63BY |

|

4 |

二位二通电磁阀 |

32 |

22-63BH |

|

5 |

调速阀 |

0.32 |

Q-10B |

|

6 |

压力继电器 |

|

DP163B |

|

7 |

单向阀 |

16 |

I-25B |

|

8 |

液控顺序阀 |

0.16 |

XY-25B |

|

9 |

背压阀 |

0.16 |

B-10B |

|

10 |

外控溢流阀 |

12 |

XY-25B |

|

11 |

单向阀 |

12 |

I-25B |

|

12 |

溢流阀 |

4 |

Y-10B |

|

13 |

过滤器 |

32 |

XU-B32x100 |

|

14 |

压力开关 |

|

K-6B |

4、油管的选择

根据选定的液压阀的连接油口尺寸确定管道尺寸。液压缸的进、出油管按输入、输出的最大流量来计算。由于本系统液压缸差动连接快进快退时,油管内通油量最大,其实际流量为泵的额定流量的两倍为32L/min,则液压缸进、出油管直径d按产品样本,选用内径为15mm,外径为19mm的10号冷拔钢管。

5、油箱容积的确定

中压系统的油箱容积一般为液压泵额定流量的(5~7)倍选,所以油箱为:

![]()

六、验算液压系统性能

1、 压力损失的验算包括局部压力损失和沿程压力损失

(1)工进时的压力损失验算和小流量泵压力的调整

(2)快退时的压力损失验算及大流量泵卸荷压力的调整

2、液压系统的发热和温升的验算

整个工作循环中,工进阶段缩所占用的时间最长,所以系统的发热主要是工进阶段造成的,故按工进阶段工况验算系统温升。

工进阶段液压泵的输入功率如前面计算:![]()

工进时液压缸的输出功率为![]()

系统总的发热量为![]()

已知油箱容积为![]() ,则油箱的近似散热面积为:

,则油箱的近似散热面积为:

![]() (《机械设计手册》卷5表21-8-180)

(《机械设计手册》卷5表21-8-180)

假定通风良好,取油箱散热系数![]() ,则油箱温升为:

,则油箱温升为:

![]()

设环境温度为![]() ,则热平衡温度为:

,则热平衡温度为:

所以油箱要进行强制散热。