3.1齿轮的设计

3.1.1选择齿轮材料、热处理方法及精度等级

由于齿轮传递的功率不大,故大、小齿轮都选用软齿面。 小齿轮选用45钢,调质,齿面硬度为240—270HBS。

大齿轮选用45钢,正火,齿面硬度为160—190HBS。

由于属一般机械中的齿轮,选8级精度,Ra3.2—6.3

闭式齿轮传动为提高传动平稳性,以齿数多些为好,小齿轮齿数在20-40之间。

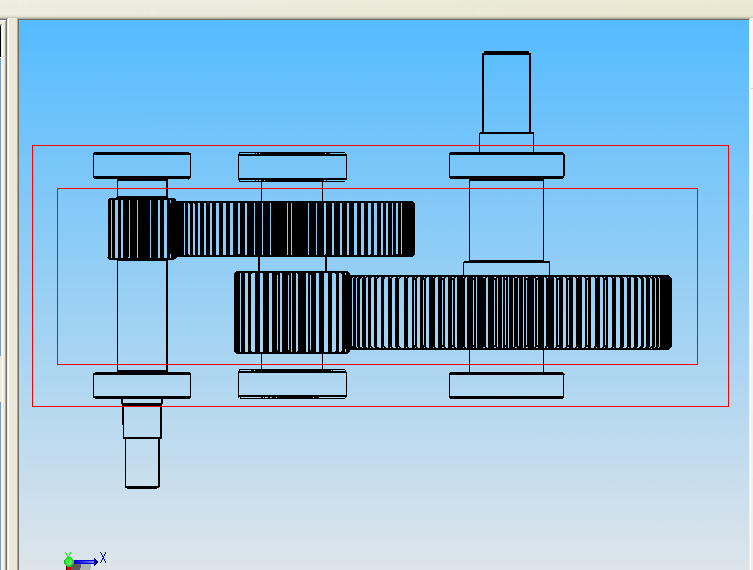

力 |

高速小齿轮 |

中间轴大齿轮 |

中间轴小齿轮 |

低速大齿轮 |

Ft(单位N) |

1070 |

1039.4 |

2312.7 |

2228.3 |

Fr(单位N) |

389.45 |

378.3 |

841.75 |

811.03 |

Fn(单位N) |

1138.6698 |

1106.12 |

2461.12 |

2371.3064 |

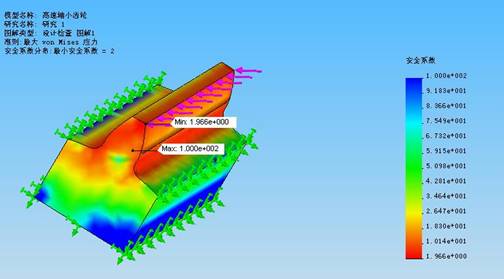

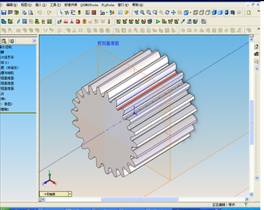

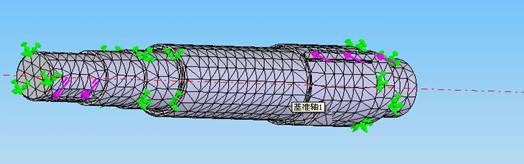

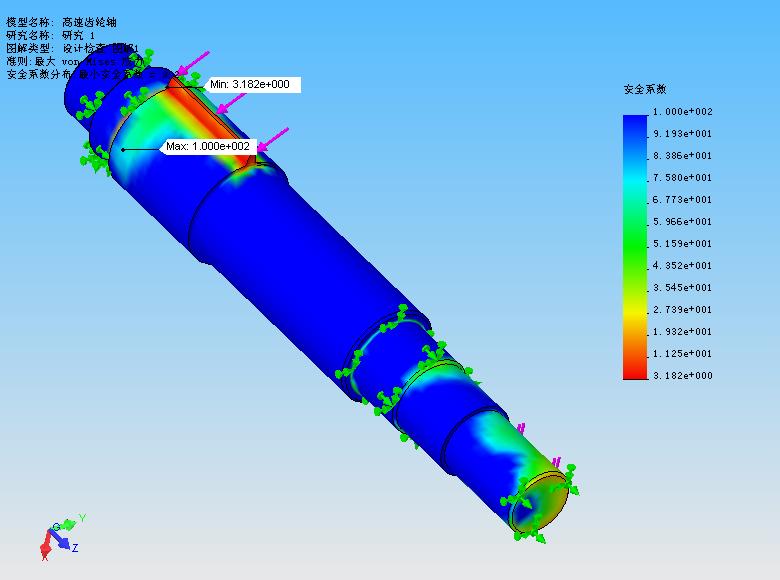

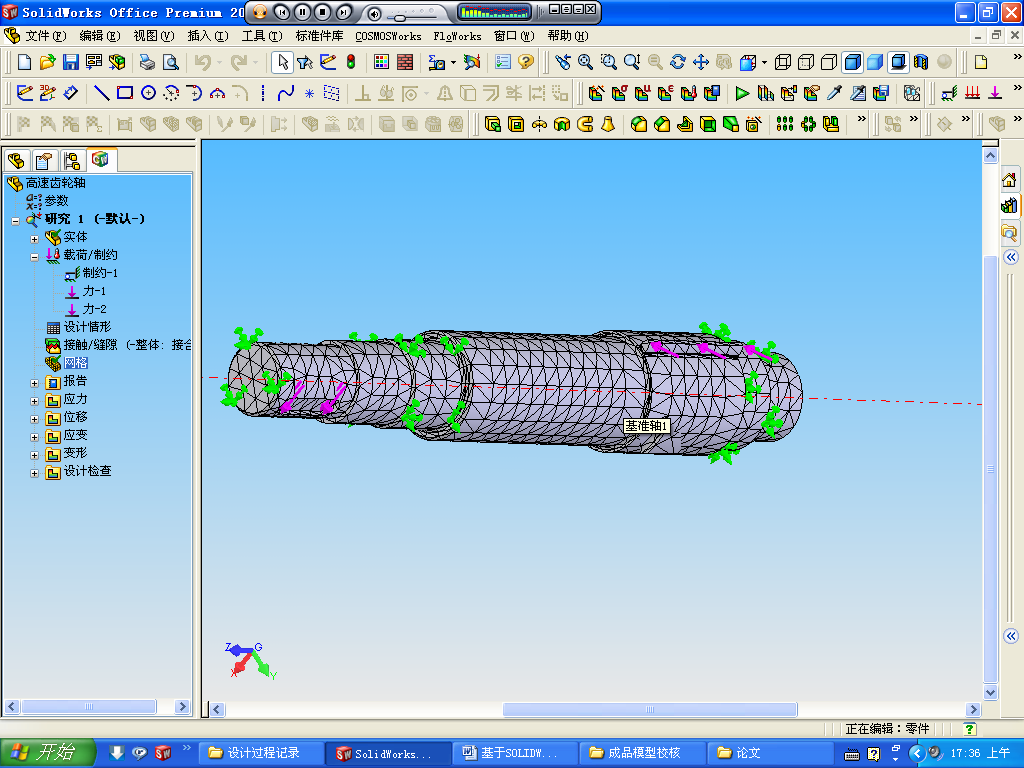

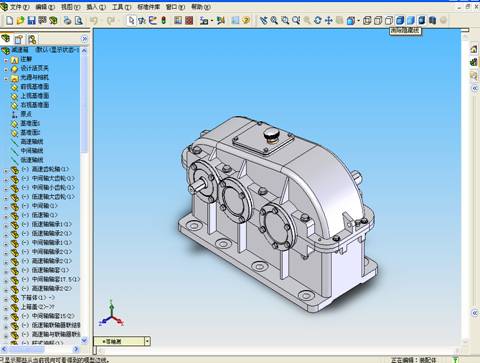

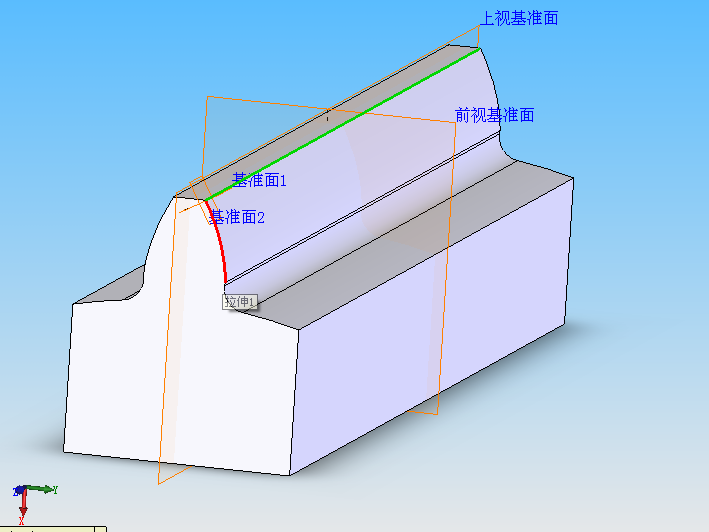

高速轴小齿轮分析模型3-1所示。

图3-1 高速轴小齿轮分析三维模型

使用 SolidWorks 材料编辑器为零件指派材料

属性名称 |

数值 |

单位 |

数值类型 |

弹性模量 |

1.9e+011 |

N/m^2 |

恒定 |

普阿松比率 |

0.29 |

NA |

恒定 |

抗剪模量 |

7.5e+010 |

N/m^2 |

恒定 |

质量密度 |

8000 |

kg/m^3 |

恒定 |

张力强度 |

5.1702e+008 |

N/m^2 |

恒定 |

屈服强度 |

2.0681e+008 |

N/m^2 |

恒定 |

热扩张系数 |

1.8e-005 |

/Kelvin |

恒定 |

热导率 |

16 |

W/(m.K) |

恒定 |

比热 |

500 |

J/(kg.K) |

恒定 |

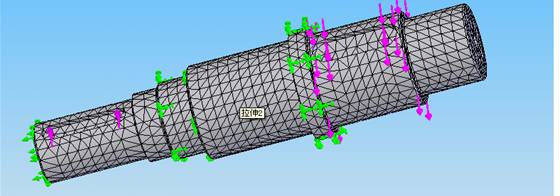

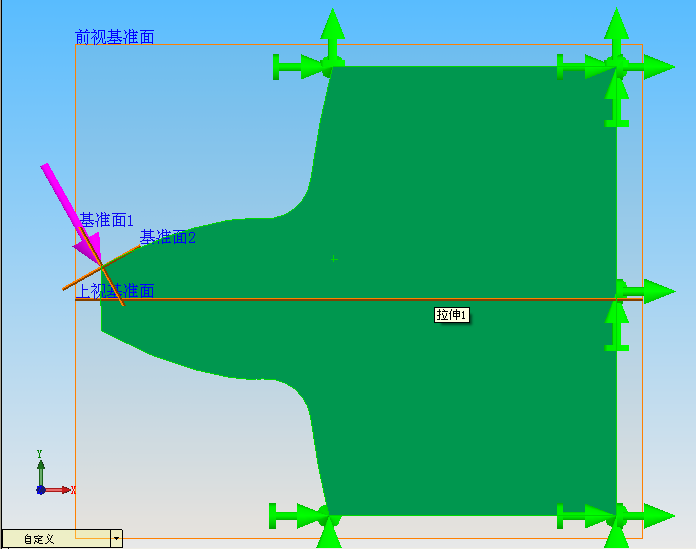

加应用约束和压力载荷如图3-2所示。

|

图3-2 模型加载图 |