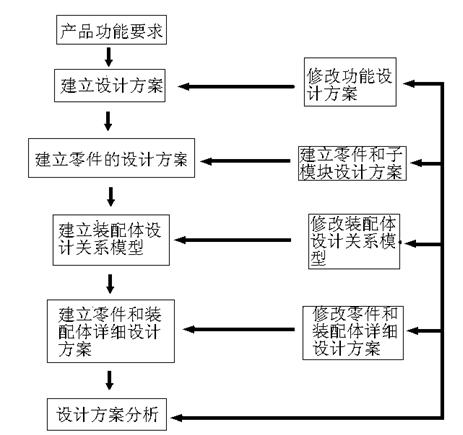

自上而下的设计过程就是指从装配体设计开始,根据给定的功能要求和设计约束,首先确定产品的大致组成和形状、各个零部件的装配关系和相互约束关系,完成装配概念的建模和装配草图的绘制。然后根据装配关系,把一个整体分解成若干零部件。最后进行整体的详细设计,以及各个零件的详细设计。核心是建立满足产品约束的模型,在此基础上进行零件设计和建立零件模型,这一方法能够在产品设计阶段和解决各种装配基本要求,流程如下

随着科学技术的迅速发展,全球市场的竞争日趋激烈,加快产品的开发速度,将多样化的产品推向市场是制造业把握市场先机而求生成发展的重要保障。传统的设计缺点是必须等零件全部设计完成之后实体校核才可以进行,一般要经过反复修改,进行多次设计,周期长、成本高,不能适应当今产品快速响应市场的要求。产品的自上而下的虚拟设计技术就是为解决这样的问题而提出来的。本课题在减速器的特征建模、静动力学性能分析等方面展开,在缩短减速器的开发周期,减少不必要的人力、物力、财力资源浪费,提高设计人员的工作效率等方面,具有一定的现实意义,基于SolidWorks特征建模流程,实现减速器的三维建模,为后续的减速器零件的性能分析作好前期准备工作。基于结构有限元分析的基本原理,运用COSMOS分析软件以齿轮和轴为例对减速器作结构静力有限元分析,查看其应力状况,分析集中应力。检查其安全系数,这样就可以一边设计一边进行校核,如果设计不能满足设计要求只需要在模型中修改某些参数即可,设计过程都在装配体中进行,整个过程容入了虚拟装配的思想,这样在设计某些零件时就可以参考已经设计完成的其余零件,在装配体中生成需要草图特征,确定其合适的尺寸和位置,进行实体建模。本文提出的思想就是尽可能的运用现代设计CAD技术结合传统理念,虚拟设计,模拟真实工作载荷和运动情形,来检验设计是否合理科学。若是则继续进行后续设计,直至整体设计完成。