| 1. 概述

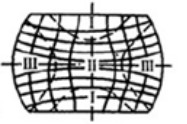

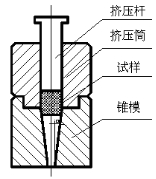

使坯料高度减小而横截面增大的成形工序称为镦粗。坯料在镦粗时,由于坯料与工具之间的接触面存在着摩擦,使得坯料体内应力分布不均匀,会形成变形程度不均匀的三个区域,如图1所示,Ⅰ区为难变形区,该变形区受端面摩擦影响,变形十分困难。Ⅱ区为大变形区,该变形区处于坯料中段,受摩擦影响小,应力状态有利于变形,因此变形程度最大。Ⅲ区为小变形区,该区变形程度介于区域Ⅰ区域和Ⅱ。坯料镦粗后侧表面变成鼓形,变形不均匀,这必然引起坯料晶粒大小的不均匀,从而导致其性能也不均匀,在中心大变形区容易得到细晶组织,而在难变形区易产生粗晶组织。此外,由于坯料变形不均匀,因此变形坯料内总有附加应力的存在,它对塑性变形造成许多不良结果,如引起变形体的应力状态发生变化,使应力分布更不均匀;使变形坯料塑性降低,甚至可能造成破坏。因此,应控制镦粗时的不均匀变形,尽量减小坯料镦粗时的鼓形,提高其变形均匀性,从而能够获得组织性能均匀的制件。 本实验采用一种新的材料变形工艺,即挤压—镦粗循环变形(连续变断面循环挤压法)。连续变断面循环挤压法主要包含圆柱体试样在模腔中挤压成圆台体和圆台体再镦粗成圆柱体两种变形方式,多次挤压使延伸和压缩的变形量累积而获得大变形。实验用装置如图2所示,它由挤压筒、锥形模和挤压杆组成,挤压筒与锥形模沿同一中心线组合。挤压筒内径与锥形模底端直径相等,锥形模顶端直径依据所需应变量和试料反向顶出工艺确定。

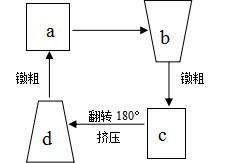

连续变断面循环挤压工艺流程如图3所示,挤压时,先将图3(a)所示圆柱体试样置于挤压筒内,受挤压杆压力作用,试样在锥形模腔内变形成圆台体(图3(b)),然后用顶杆从锥模端头将试料顶入挤压筒内镦粗成圆柱体(图3(c)),再将试料端面与原始挤压时换向置于挤压筒内,即转向180°进行挤压(图3(d))和镦粗(图3(a)),重复以上过程,直到达到的应变量。挤压结束后,不会改变试样的原始几何形状。 由于挤压和镦粗时试样以连续变断面的形态发生变形,沿高向(轴向)上的各单元层变形程度不同,中间需要换向挤压,经过4道次工序完成一个循环,才能使材料变形均匀,故把这一过程称之为连续变断面循环挤压。

连续变断面循环挤压的两种变形方式,产生了不同的变形特征。正向挤压时材料在锥形模腔处于三向压应力状态,发生两向压缩一向延伸变形。 受锥形模具作用,沿高向(轴向)从上底面至下底面各层变形程度逐渐减小,最后使圆柱体试样延伸变形成圆台体。

因为 由(1)式可知

对(2)式两边取对数,则 2. 实验目的2.1掌握一种能够改善圆柱坯料在镦粗时的不均匀变形,消除鼓形的方法。 2.2 观察连续变断面圆柱坯料在采用此方法进行镦粗时的金属流动与一般镦粗时的金属流动的差异。 2.3 探索具有不同几何形状参数的连续变断面圆柱体在镦粗变形时协调变形的条件。 3. 实验设备、工具及材料 3.1实验设备与工具 压力机,挤压模具、量尺等。 3.2实验材料 钛合金连续变断面圆柱体试样,玻璃润滑剂。 4. 实验内容及步骤 采用机械加工法制备出的大端直径为30mm,且具有不同锥角α(α= 4°、6°、10°)和高径比H/D(2.5、3.0、3.5、4.0)的TC4钛合金连续变断面圆台体(图1),随后在800℃,以10-2s-1将具有不同锥度和高径比的连续变断面圆台体镦粗成圆柱体。变形时采用的锻造设备为THP10-630A可控应变速度液压机,所用模具材料为铸造高温合金K403。试验时,模具封闭在加热炉中,并考虑到模具的强度和寿命,在变形过程中模具温度与试样温度保持一致。试样加热及变形过程均采用玻璃润滑剂进行保护,变形后空冷。之后,观察分析模具锥度对TC4钛合金变形体几何形状的影响,并探索连续变断面圆台体在其在最佳模角镦粗工序时不发生失稳即变形协调时的极限高径比H/D(即观察高径比为多少发生鼓形和失稳)。 5. 实验结果与分析 5.1 具有不同几何形状参数的连续变断面圆台体钛合金试样镦粗成圆柱体时,其几何外形及变形特征,并分析变形体非均匀变形的规律。5.2探索具有不同几何特征的连续变断面圆台体钛合金变形协调的必需条件。 |