绪论

1.高炉冶炼概况

高炉冶炼是获得生铁的主要手段,它以铁矿石(天然富矿、烧结矿、球团矿)为原料,焦炭、煤粉、重油、天然气等为燃料和还原剂,以石灰石等为熔剂,在高炉内通过燃料憾烧、氧化物中铁元素的还原以及非铁氧化物造渣等一系列复杂的物理化学过程,获得生铁。其主要副产品有高炉炉渣和高炉煤气。

图1近代高炉工艺流程

高炉是竖炉。为了实现优质、低耗、高产和延长炉龄,高炉本体结构及辅助系统必须满足冶炼过程的要求,并在生产实践中木断发展和完善。现代化高炉已成为高度机械化、自动化和大型化的一种综合生产装置。它的产品、副产品的产量和原燃料及水电等的消耗量都相当大。

一座有效容积为4000m3的高炉,日产生铁可达I0000t,炉渣3000~5000t,煤气16~18Mm3,要消耗约16500t铁矿石,450O~5500t焦炭和13~14Mm’鼓风。因此,高炉冶炼不仅要有一个结构复杂而巨大的由近代技术装备的高炉本体,而且还要配备有完善而庞大的辅助系统,主要包括原料的备料、供料和上料系统,鼓风的输送和加热系统,喷吹燃料的制备和喷吹系统,生铁液和炉渣的处理系统,以及煤气清洗、回收和余压发电系统等,见图1和图2。

高炉本体和辅助系统设备的生产能力,必须满足高炉生产率的要求,并为强化冶炼留有余地。高炉冶炼的工艺条件是高温、高压、高速的气流和料流以及粉尘等,因此,机械设备的结构必须满足这些工艺条件的要求。整个高炉系统都是单机工作的连续系统,故设备工作必须可靠,任何一台设备出故障,都会影响高炉生产。高炉冶炼对设备的基本要求是耐高温、耐高压、耐磨、耐侵蚀,密封性好,工作可靠,寿命长,而且具有足够的生产能力。

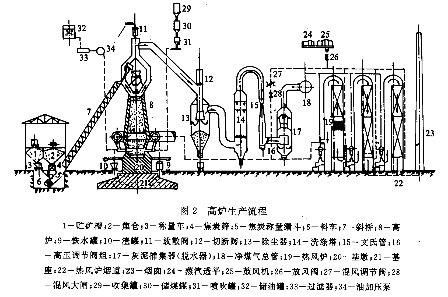

图2高炉生产流程

1一贮矿增;2一焦仓;3一称量车;4一焦炭筛;5一焦炭称量漏斗;6一料车;7一斜桥;8一高炉9一铁水罐;10一渣罐;11一放散间;12一切断问,13一除尘器;14一洗涤塔;15一文氏管,16一高压调节间组,17一灰泥捕集器(脱水器);18一净煤气总管,19一热风炉;20一基墩;ZI一基座;22一热风炉烟道;23一烟囱,24一蒸汽透平,25一鼓风机;26一放风问,27一混风调节问;28一混风大闸;29一收集络;30一储煤罐;31一喷吹罐;32一储油罐;33一过滤器;34一油加压泵

2.高炉生产主要经济技术指标

高炉生产效果以其技术经济指标衡量,主要技术经济指标如下:

(1)高炉有效容积利用系数(ην):高炉有效容积利用系数即每昼夜生铁的产量P(t)与高炉有效容积V有(m3)之比;即每昼夜lm3有效容积的生铁产量:

ην = P/V有 t/(m3.d)

ην是高炉冶炼的一个重要指标,ην愈大,其高炉生产率愈高。我国目前一般高炉超过2.0,一些先进高炉可达到2.2~2.3,个别的更高

(2)焦比(K):焦比即每昼夜焦炭消耗量Qk(t或kg)与每昼夜生铁产量P(t)之比,即冶炼每吨生铁消耗焦炭量(t或kg);

K=Qk/P kg/t生铁

焦炭消耗量约占生铁成本的30~40%,欲降低生铁成本必须力求降低焦比。焦比大小与冶炼条件密切相关,例如鼓风温度、原料条件等,一般情况下焦比为45O~500kg/t铁,喷吹燃料可以有效地降低焦比。

(3)煤比(Y)、油比(M)、燃气比(G):为了降低焦炭的消耗量,近代高炉大多由风口向炉内喷吹煤粉、重油以及天然气、焦炉煤气等燃料。每吨生铁消耗的煤粉比(kg)或油量(kg)或燃气量(m3)分别为煤比、油比或燃气比。当每昼夜煤粉消耗量为Qy(kg)或油量为Qm(kg)或燃气量Qg。(m3)时则:

Y = Qy /P kg/t生铁

M =Qm / P kg/t生铁

G = Qc / P kg/t生铁

喷吹单位质量或体积的燃料所能代替焦炭的质量称为置换比,它表示喷吹燃料利用率的大小,一般煤粉的置换比为0.7~0.9gkg/kg煤粉,重油为1.0~1.35kg/kg重油,天然气为0.5~07km/m3天然气,焦炉煤气为0.4~0.5kg/m3煤气。我国高炉大都以喷吹煤粉为主,可以喷吹无烟煤、烟煤、或混合喷吹,当前一般水平为70~100kg/t铁。由于重油是很有用处的物质,现已很少用于高炉喷吹。

(4)冶炼强度(I):高炉冶炼强度是每昼夜1m3有效容积燃烧的焦炭量,即高炉一昼夜焦炭消耗量(Qk)与有效容积(V有)的比值:

I = Qk / V有 t/(m3· d)

冶炼强度表示高炉的作业强度,它与鼓入高炉的风量成正比,在焦比不变的情况下,冶炼强度愈高,高炉产量愈大,当前国内外大型高炉一般为1.0左右。

(5)休风率:日历时间减去计划大、中修时间为高炉的作业时间。凡其他因故体风,其体风时间占作业时间的百分数叫你风率。休风率表明日常设备维护是否良好,我国先进高炉休风率小于1%;实践证明,体风率降低1%,产量可提高2%。

(6)生铁合格率:高炉生产的生铁其化学成分符合国家的规定为合格生铁,合格生铁占总产生铁量的百分数为生铁合格率。由于炉窑的大型化,原料处理的精细化,以及操作条件的稳定,生铁合格率则高。

3.高炉冶炼现状及其发展

(1)炉窑大型化及其空间尺寸的横向发展:大功率轴流式定叶可谓鼓风机的产生和密封性良好的无料钟炉顶的使用,为高炉炉容向大型化发展创造了条件,当前世界最大高炉炉窑为前苏联的 V有 5580m3,日本最大炉容为大分 2号高炉 V有5070m3,而V有 4000m3较为普遍。

(2)精料:精料是改善高炉冶炼的基础,近代高炉冶炼必须将精料列为头等重要的措施。精料包括提高火炉矿石品位,改善入炉原料的还原性能,提高熟料率,稳定入炉原料成分和整粒。生产实践证明每提高全铁含量1%,焦比可降低2%,产量可提高近3%。提高熟料率同样可以起到增产节焦的效果。据生产经验,每提高熟料率1%,约可增产O.3%,降焦1.2kg/t生铁。

(3)提高鼓风温度:提高鼓风温度可以大幅度降低焦比,特别是在鼓风温度较低时效果更为显著。一般认为,在1000℃以下每提高风温100℃,可节焦10~20kg/t铁,在1100℃上,每提高风温100℃,可降焦8~10kg/t铁。近年来,喷吹燃料量逐渐增加,提高风温更是迫切的措施。当前先进高炉年平均风温达到1300℃;而设计风温有的高达1350℃或1400℃。提高风温的途径有诸多方面。

(4)高压操作;高压操作可以延长煤气在炉内的停留时间,改善煤气热能及化学能利用,有利于稳定操作,为强化冶炼创造条件。

(5)富氧大喷吹:从60年代起,世界各国都在发展向炉内喷吹燃料的技术,取代部分焦炭。喷吹的燃料有重油、天然气和煤粉等,燃料种类的选择与国家和地区的资源条件有关。初期,曾以喷吹重油为主,石油危机以来,喷吹量逐渐下降。目前国内外大多以喷吹煤粉(无烟煤和烟煤)为主,正常喷吹量可以稳定在80~I00kg/t铁。喷吹燃料时,由于燃料的分解,炉缸的理论燃烧温度有所降低,煤气量增加,块状区热流比下降,煤气利用变差。富氧鼓风可以克服这些不足,合适的富氧率与喷吹的燃料成分有关,富氧大喷吹可达到优质、低耗、高产、长寿的冶炼效果。

(6)电子计算机的应用:60年代起高炉开始应用计算机,目前已可以控制配料、装料和热风炉操作。

在高炉上计算机的配置有两种形式。一种是整个高炉设一台控制机控制全部变量;另一种是几台计算机分别控制原料和热风炉等,由一台热工用计算机集中控制各现场小型计算机,组成计算机网络。前者计算机台数少,但要求容量大,可靠性好;后者分机工作,有~台出现故障其余仍可照常工作。

高炉冶炼计算机控制的最终目标是实现总体全部自动控制,但由于目前的综合技术水平,还难于实现这一目标。冶炼数学模型的准确性和完善性是计算机控制的核心。高精度的测量仪表是计算机控制的关键。原料性质稳定,执行机构灵敏则是计算机控制的必要条件。

由于以上这些问题尚未达到完美的状态,所以目前高炉冶炼尚未实现闭环控制。