高炉车间设计

高炉车间(或炼铁厂)的设计要由很多专业人员共同完成。这里所讲的主要是炼铁专业的工艺设计,它属于初步设计阶段。它的主要技术内容是:根据拟建厂的原燃料和辅助材料的来源、供应方式、主要成分和性能、用量配比等条件,以及操作条件,包括炉顶压力、风机能力、风温、富氧量、喷吹量等,以及产品方案(生铁、炉渣和煤气的产量和成分)等,选择高炉经济技术指标,确定工艺流程、车间的高炉数目和平面布置,说明原材料及燃料的运入方式和产品、副产品及废料的运出方式。

作为初步设计的内容还包括高炉及附属设备、热风炉及附属设备、煤气除尘系统、矿槽及上料系统、喷吹设施、炉渣处理设施、碾泥设备、铸铁设备等主要工艺设备的技术性能,即以后各章所要讲述的内容。此外,涉及到其它专业的有电力电讯情况简述、计器仪表简介、控制计算机简介、洪排水情况简介等。

2.1高炉座数的规划

2·1·1高炉总容积

设计文件(设计任务书)中规定的生铁年产量是确定年产量的根据。如果文件中仅仅规定了钢锭的产量和外运生铁的产量,而没有直接给出需要生产多少吨生铁,则需做出金属平衡,确定生铁产量。

在已知钢锭产量时,首先算出钢液消耗量。这时要考虑浇注方法,如连铸、车铸、坑铸等,在浇注时的喷溅损失以及盛钢桶、出钢槽、下注法场道内的残留和短锭损失,最后得出钢液的消耗量。一般单位钢锭的铜液消耗系数为1.015~1.020。

炼一吨钢需要多少铁水取决于炼钢方法、炉容大小、废钢消耗等因素,如用转炉不加废钢的情况下,生铁的消耗量为1.05~1010t/t钢,技术水平较高,炉窑较大的选低值,反之,取高值。

根据金属平衡得到年产量,再除以年工作日,即得出日产量,即

年产量/年工作日=日产量(t)

根据日产量和高炉有效容积利用系数可计算出车间总的容积:

日产量/利用系数=高炉容积(m3)

对于炼铁工艺设计来说,重要的是确定年工作日和利用系数两项指标。

(1)高炉寿命及年工作日。高炉年工作日系指高炉一代期间,扣除大、中、小修时间后,每年平均实际生产时间。大、中、小修的内容主要是:

1)大修:炉缸、炉底侵蚀严重,炉底、炉缸冷却设备多数损坏,采取措施后仍有溃破的可能时,则应停炉大修。大修的主要内容是更换高炉本体全部衬砖,全部或部分冷却设备,以及部分炉体钢结构等。随大修内容的不同和炉子大小不同,大修一般需要30~60天。

2)中修:如果炉缸、炉底状态还比较好,而在炉缸以上的砖衬损坏严重,冷却设备损坏超过l/3以上,沪壳持续发生烧红、裂缝或变形,难于维持安全生产时,可以进行中修。中修的内容主要是更换风口区域以上的砖衬、部分冷却设备、炉顶装料设备及炉喉钢砖等。中修一般需10~20天。一代炉龄一般进行1~2次中修,主要视炉底情况而定。中小型高炉由于炉底侵蚀较弱,一代炉龄的中修次数可以多些。

为了充分发挥高炉的生产能力,多产铁和减少大修费用,必须尽量延长高炉炉龄和减少大、中修时间。

3)小修(或称定期检修):一般一年l~4次,每次休风十几小时到5~6天不等。检修内容为更换风口大套、送风弯管、某几个水箱、料车、小钟、热风阀等,或者修理卷扬机、布料器、补焊大钟、大料斗等生产时无法修理而又要求较长检修时间的项目。

4)年工作日计算:假定高炉一代炉龄为8年,大修时间为50天,一代中有一次中修,时间为30天,每年一次计划检修,时间是48小时,

钢铁工业比较发达的日本在延长高炉寿命方面处于领先地位。70年代平均炉龄为6.24年,1981~1984年为7.74年,1985~1986年7座高炉平均炉龄增加到10年以上,最长的鹿岛 3号已超过 13年,一代炉龄产铁 5000t/m3以上,高者达8000~9000t/m3。值得指出的是,他们一代炉役中没有中修。

国内外的资料说明,高炉寿命是高炉生产技术的综合结果。它不仅与耐火材料的质量、冷却水质、冷却设备和高炉装备水平有关,而且也与原料准备、操作技术、强化程度等有关。

近年来受侵蚀的炉衬的修补技术和钒钛矿的护炉技术,对延长炉子寿命起到很大作用。

(2)有效容积利用系数。可以直接选定有效容积利用系数,也可以用间接方法求得。首先确定焦比和冶炼强度,然后根据下列公式求出:

η=i÷c

式中η——有效容积利用系数,t/(m3·d);

i——冶炼强度,t/(m3·d);

c——焦比,t/t。

可根据设计所采用原燃料、风温、设备、操作等条件与实际生产情况相近的厂家进行全面分析比较和计算确定焦比。在矿石含Fe,原燃料条件和鼓风条件(富氧、湿度、风温等)有差异时,视其对焦比的影响之大小适当校正设计焦比。例如:铁分±1%,焦比±1.9%;风温提高100℃,焦比降低20~30kg/t铁等等。

对于原料和燃料成分特殊的应根据工业性试验研究确定焦比和各种指标。在我国炼铁历史上,就曾对包头、攀枝花矿进行过多次实验室研究和冶炼实验,从而为设计取得了可靠的数据并保证了两个钢铁公司顺利投产。

选择冶炼强度主要应根据原料、燃料及冶炼条件相近的同类型高炉的生产实践,实际指标以及鼓风机能力等,经过计算比较后确定。根据风机情况,一般大型高炉的冶炼强度可取低些(0.9~1.0)。小型的可取高些(1.0~1.2)。冶炼强度选择过高,可能引起焦比升高或达不到预定的生产量,如选择过低又可能使生产能力得不到发挥。

在设计中选择上述指标时均应既先进又留有余地,保证在投产后不长时间便达到设计产量和各种技术经济指标。

2.1.2高炉座敷

高炉车间的总容积确定之后就可以确定高炉座数和一座高炉的容积。设计时,一个车间的高炉的容积最好相同。这样有利于生产管理和设备管理。必须注意,炉容大小也影响到上述所选的指标(利用系数等)。所以指标和高炉容积应联系起来统一考虑。

车间内应建的高炉座数要从两方面考虑:从投资、生产效率、管理等方面考虑,数目愈少愈好;另一方面,从供应炼钢铁水,从连续供应炼钢炉、轧钢、炼焦、烧结以及高炉热风炉等使用高炉煤气的用户角度出发,则希望数目多些。保证在一座高炉大修时,铁水和煤气供应不致间断。过去钢铁联合企业中高炉数目较多,有的达10座以上。近20年来由于管理水平的提高,新建企业有的只有1~2座(如宝钢),但从煤气平衡和金属乎衡考虑以选择2~3座为宜。

2.2高炉车间的平面布置

对大、中型联合企业进行高炉车间平面布置时应考虑的建筑物、构筑物和工艺装备等主要有贮矿场、贮矿槽、上料系统、高炉及出铁场、热风炉、铸铁机、铁水罐修理库、碾泥机室、水渣处理系统和生铁块仓库等。在小型钢铁企业或独立的炼铁厂还要考虑鼓风机、锅炉房、煤气清洗和循环水池等。由于各厂原料、燃料条件和炉容大小不同,以及厂区地形,地势各异,所以平面布置也不同。

2.2.1应遵循的原则:

合理的平面布置应符合下列原则:

(1)必须有足够的运输能力。平面布置的演变过程,实际上就是不断提高排放渣铁能力的过程,一座1000m3高炉每天消耗原燃料4000多吨,出铁约2000t,出渣约500t。在确定平面布置时,必须保证这些原料和辅助材料及时供应,铁、渣、碎焦、烧结矿粉末、炉尘等及时运出,否则会影响高炉生产。高炉车间原料和渣铁过去多用铁路,近年来除运铁水外,其它物料已逐渐为另外运输形式所代替,例如,多数厂已改用皮带运输机运送原料与焦炭等物料,采用炉前冲水渣,滤水后用皮带运出,有的厂已改用自卸汽车运输水渣。

(2)布置紧凑。在保证车间内运输的条件下,本着因地制宜充分利用地形的原则,在工艺流程合理、操作安全、满足生产的条件下,为了节约投资,少占农田,炉与炉的距离应尽可能布置近些。构筑物所占面积应尽可能缩小,各高炉应尽可能共用某些设备。这样不仅可以减少占地面积,而且还能缩短各种管线和运输的距离。

(3)铸铁机、生铁块仓库、铁水罐修理库的位置要适当。一般应位于通往炼钢车间的方向。生铁块仓库应在铸铁机附近,或靠近铸铁机侧后方。当有大量生铁块外销时,则应向货运站方向布置。铁水罐修理库一般安置在高炉与铸铁机之间,或与铸铁机连在一起,在铁水走行线的一侧。

(4)碾泥机室布置在与高炉扩建方向相反的一端,靠近高炉。

(5)水渣设施,应尽可能采用炉前冲渣和水力输送的方案,对于中小型高炉更应该这样。在集中处理炉渣时,水渣设施一般布置在高炉到弃渣场的铁路线一侧,并应有方便的水渣外运条件。

(6)车间建设、大修和扩建时,施工机械安装、作业及设备材料运输等不应妨碍其它高炉生产及交通运输作业。并应考虑在大修时堆放设备、材料和拆除物的场地。

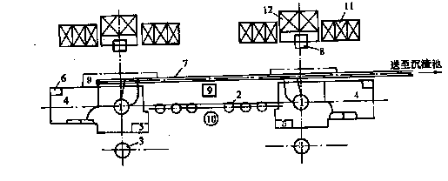

2·2·2高炉车间平面布置形式

(1)一列式布置。我国近年来新建的1000m3以下的高炉和部分扩建的2000m3级高炉多数采用这种布置形式。其特点是高炉成对地建设,高炉与热风炉中心线在同~列线上,出铁场市置在高炉列线上。这种布置对中小型高炉可以共用出铁场、桥式起重机,或者热风炉共用一个烟筒和值班室。

![]()

两座高炉之间的距离主要取决于热风炉与高炉、各热风炉之间的距离,以及铁沟流嘴数目及其布置,而高炉组宽度则主要取决于风口平台或出铁场的宽度,以及铁路线条数。

采用一列式布置时,车间铁路线与高炉列线平行。在高炉出铁侧布置形式多数是采用料车式上料,储矿槽平行地设置在高炉列线的对面,而贮矿场也是常常平行地设在储矿槽的外侧。碎焦仓设在矿槽与渣线之间,或设在储矿槽外侧与贮矿场相交处。炉前所用的辅助材料,如沟泥、炮泥、河沙、焦粉等,则由火车运到渣罐或铁罐停放线,然后由炉前吊车运到炉台上。这类布置的优点在于紧凑,可公用一些设备和建筑场,节省些投资。缺点是在产量大,高炉数目多时,铁水的运输能力不够;因为铁路只在车间端部相联;所以也给调车带来些困难。

(2)并列式布置。它的实质是一列式布置的变换形式,所不同点是高炉与热风炉分设于可以两列线上,出铁场布置在高炉列线上。因为地形的关系要才可以采用这种布置。它的优缺点与一列式基本相同。

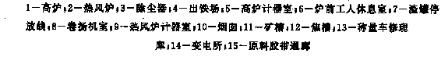

(3)岛式布置。50年代初应用于苏联,我国武钢、包钢也采用这种形式。岛式布置的型式之一(包钢)。它的特点是用料车上料,高炉的出铁场、热风炉的中心线与车间的铁路线的交角决定于铁路道岔所允许的角度,一般成11。~13。角。每座高炉和它的出铁场、热风炉等自成体系。在出铁场的一侧设有渣罐停放线,另一侧没有铁水罐停放线,并且有炉前辅助材料供应线直通出铁口平台下。在贮矿槽一侧还没有两条渣罐走行线和碎焦车停放线;而在炉子另一侧,即除尘器侧,则设有二条铁水罐走行线和清除瓦斯及的停放线,以及厂区公路,后者可使消防车、救护车等接近高炉。这一侧还设有煤气精细除尘系统和鼓风管道以及煤气管道。热风炉一般设在出铁厂的另一方向,沿渣铁罐停放线排列。但在容积扩大,而需要两个出铁场时,有的厂将它安设在铁罐走行线的外侧。

(4)半岛式布置。这种形式在美国和日本近来新建的大型高炉车间得到了广泛的应用。1985年投产的宝山钢铁总厂即属于这类布置。

采用半岛式布置时,每座高炉都有独立的铁水罐停放城,这对于具有多出铁口和出铁场的大型高炉车间提高产品运输能力是有益的。每个铁口均设有两条独立的配车停放线路。在铁水罐停放线上设有摆动流嘴,出一次铁可以放置几个铁罐,而不增加支流铁水沟的长度。用容量为250~300t混铁炉型铁水罐车将铁水运往转炉车间。一般不设渣口。液态炉渣从炉内直接排到高炉附近的干渣坑,炉渣于坑内冷却后破碎。用大型汽车运出车间作为建筑材料,或在炉前直接冲水渣。用皮带上料机和单下降管引下煤气使炉前宽敞,而热风炉则与铁路平行配置,整个布置比较紧凑。缺点是铁沟较长增长了炉前工作量。

思考题

1.根据哪些技术条件确定高炉的技术经济指标。

2.根据什么技术原则确定高炉座数。

3.大、中、小修的主要内容是什么?

2.怎样确定年工作日。

5.论述有效容积利用系数、焦比、冶炼强度三者之间的关系。

6.合理的平面布置应考虑哪些原则。

7.指出岛式布置的各条线路的用途。