高炉煤气处理系统

高炉冶炼过程中,从炉顶排出大量煤气,其中含有CO、H:、CH。等可燃气体,可以作 为热风炉、焦炉、加热炉等的燃料。但是由高炉炉顶排出的煤气温度为150~300℃,标态 含有粉尘约40~100g/m。。如果直接使用,会堵塞管道,并且会引起热风炉和燃烧器等耐火砖衬的侵蚀破坏。因此,高炉煤气必须除尘后才能作为燃料使用。

煤气除尘设备分为湿法除尘和干法除尘两种。

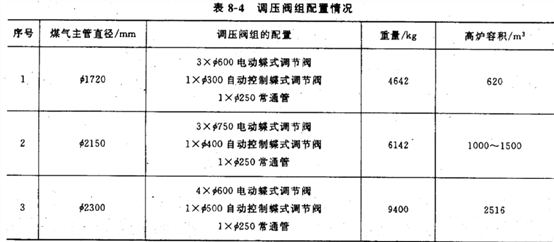

湿法除尘常采用洗涤塔一文氏管一脱水器系统,或一级文氏管一脱水器一二级文氏管 一脱水器系统。高压高炉还须经过调压阀组一消音器一快速水封阀或插板阀,常压高炉当 炉顶压力过低时,需增设电除尘器,经过湿法净化系统后,煤气含尘量可降到小于10mg/m。,温度从150~300℃降到35~55‘C左右,含水量可达7~20s/m。,湿法净化系统流程如图8—1所示。

干法除尘有两种,一种是用耐热尼龙布袋除尘器(BD(:),另一种是用干式电除尘器 (EP)。为确保BDC人口最高温度小于240℃,EP人口最高温度小于350rC,在重力除尘器加温控装置或在重力除尘器后设蓄热缓冲器。当高炉开炉时、高炉休风、复风前后以及干式净化设备出现故障时,需要用并联的湿法系统净化,此时由图8—2中两蝶阀切换系统完成。经过干法净化系统煤气含尘量可降到小于5mg/m。,在干式除尘器后采用水喷雾冷却装置使煤气温度降到余压发电机组(TRT)入口的允许温度125~175℃,TRT出口煤气需要经洗净塔脱除煤气中的氯离子,以免对管道腐蚀,同时温度降至40℃饱和温度。

评价煤气除尘设备的主要指标:

(1)生产能力。生产能力是指单位时间处理的煤气量,一般用每小时所通过的标准状态的煤气体积流量来表示。

(2)除尘效率。除尘效率是指标准状态下单位体积的煤气通过除尘设备后所捕集下来的灰尘重量占除尘前所含灰尘重量的百分数。可用下式计算:

![]()

式中![]() ——除尘效率,%;

——除尘效率,%;

m1、m2——入口口和出口煤气标态含尘量,g/m3或mg/m3 .

用这个公式来表示除尘效率是很不严格的,因为它没有说明灰尘粒径的大小及灰尘的物理性质。因此,对于不同粒径和不同物理性质的灰尘是不能用这个公式来加以比较的。各种除尘设备对不同粒径灰尘的除尘效率见表8—1。

(3)压力降。压力降是指煤气压力能在除尘设备内的损失,以人口和出口的压力差表示。

(4)水的消耗和电能消耗。水、电消耗一般以每处理1000m。标态煤气所消耗的水量和电量表示。

评价除尘设备性能的优劣,应综合考虑以上指标。对高炉煤气除尘的要求是生产能力大、除尘效率高、压力损失小、耗水量和耗电量低、密封性好等。

8.1煤气除尘设备及原理

8.1.1粗除尘设备

粗除尘设备包括重力除尘器和旋风除尘器。

8.1.1.1 重力除尘器

重力除尘器是高炉煤气除尘系统中应用最广泛的一种除尘设备,其基本结构见图8—3,其除尘原理是煤气经中心导入管后,由于气流突然转向,流速突然降低,煤气中的灰尘颗粒在惯性力和重力作用下沉降到除尘器底部。欲达到除尘的目的,煤气在除尘器内的流速必须小于灰尘的沉降速度,而灰尘的沉降速度与灰尘的粒度有关。荒煤气中灰尘的粒度与原料状况及炉顶压力有关。

设计重力除尘器的关键是确定其主要尺寸——圆筒部分直径和高度,圆筒部分直径必须保证煤气在除尘器一内流速不超过0.6~1.0m/s,圆筒部分高度应保证煤气停留时间达到12~15s。可按经验直接确定,也可按下式计算:

重力除尘器圆筒部分直径D(m):

![]()

式中Q——煤气流量,m3/s;

v ——煤气在圆筒内的速度,约0.6~1.0m/s。高压操作取高值

除尘器圆筒部分高度H (m):

![]()

t——煤气在圆筒部分停留时间,一般12~15s,大高炉取低值;

F——除尘器截面积,m。

计算出圆筒部分直径和高度后,再校核其高径比H/D,其值一般在1.00~1.50之间,大高炉取低值。

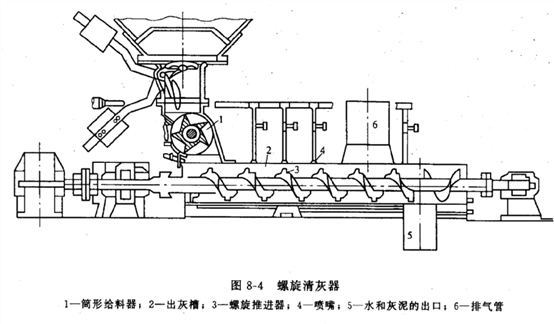

除尘器中心导人管可以是直圆筒状,也可以做成喇叭状,中心导入管以下高度取决于贮灰体积,一般应满足3天的贮灰量。除尘器内的灰尘颗粒干燥而且细小,排灰时极易飞扬,严重影响劳动条件并污染周围环境,目前多采用螺旋清灰器排灰j改善了清灰条件。螺旋清灰器的构造见图8—4。

通常,重力除尘器可以除去粒度大于30![]() m的灰尘颗粒,除尘效率可达到80 %,出口煤气含尘可降到2~10g/m3,阻力损失较小,一般为50~200Pa。

m的灰尘颗粒,除尘效率可达到80 %,出口煤气含尘可降到2~10g/m3,阻力损失较小,一般为50~200Pa。

8.1.1.2旋风除尘器

旋风除尘器的工作原理见图8—5。含尘煤气以10~20m/s的标态流速从切线方向进入后,在煤气压力能的作用下产生回旋运动,灰尘颗粒在离心力作用下,被抛向器壁集积,并向下运动进入积灰器。

旋风除尘器一般采用10mm左右的普通钢板焊制而成,上部为圆筒形,下部为圆锥形,其顶部的中央为圆形出口。煤气由顶部一侧的矩形断面进气管引入。矩形管断面积一般按气流速度14~20m/s计算确定。圆筒部分的高度一般与圆筒直径接近;锥体部分的长度一般为圆筒部分直径的2.5倍。顶部排气管通常插入到除尘器的圆筒内,与圆筒壁构成气流的环形通道。环形通道越小,气流速度越大,除尘效率越高,但气流阻损增加。一般出口管直径为除尘器圆筒直径的40%~50%。出口管插入除尘器的深度越小,气流阻损越小,但最低也要低于进气口的下沿,以避免气流短路,降低除尘效率;最大插入深度不能与圆锥部分的上沿在同一平面,以免影响气流运动。

旋风除尘器可以除去大于20![]() m的粉尘颗粒,压力损失较大,为500~1500Pa,因此,高压操作的高炉一般不用旋风除尘器,只是在常压高炉和冶炼铁合金的高炉还有使用旋风除尘器的。

m的粉尘颗粒,压力损失较大,为500~1500Pa,因此,高压操作的高炉一般不用旋风除尘器,只是在常压高炉和冶炼铁合金的高炉还有使用旋风除尘器的。

8.1.2半精细除尘设备

半精细除尘设备设在粗除尘设备之后,用来除去粗除尘设备不能沉降的细颗粒粉尘。主要有洗涤塔和溢流文氏管,一般可将煤气标态含尘量降至800mg/m3以下。

8.1.2.1 洗涤塔

洗涤塔属于湿法除尘,结构原理见图8—6口,外壳由8~16mm钢板焊成,内设3层喷水管,每层都设有均布的喷头,最上层逆气流方向喷水,喷水量占总水量的50%,下面两层则顺气流方向喷水,喷水量各占25%,这样不致造成过大的煤气阻力且除尘效率较高。喷头呈渐开线型,喷出的水呈伞状细小雾滴并与灰尘相碰,灰尘被浸润后沉降塔底,再经水封排出。当含尘煤气穿过水雾层时,煤气与水还进行热交换,使煤气温度降至40℃以下,从而降低煤气中的饱和水含量。为使煤气流在塔内分布均匀,在洗涤塔的下部设有2~3层相互错开一定角度的煤气分配板,煤气分配板由弧形钢板构成。

洗涤塔的排水机构,常压高炉可采用水封排水,水封高度应与煤气压力相适应,不小于3000mm水柱,见图8—66。当塔内煤气压力加上洗涤水的静压力超过3000mm水柱时,就会有水不断从排水管排出;当小于3000mm水柱时则停止,既保证了塔内煤气不会经水封逸出,又使塔内的水不会把荒煤气入口堵住。在塔内设有排放淤泥的放灰阀。

高压操作的高炉洗涤塔上设有自动控制的排放设备,见图8-6c。一般设有两套,每套都能排除正常生产时的用水量,蝶式调节阀由水位调节器中的浮标牵动。

影响洗涤塔除尘效率的主要因素是水的消耗量、水的雾化程度和煤气流速。一般是耗水量越大,除尘效率越高。水的雾化程度应与煤气流速相适应,水滴过小,会影响除尘效率,甚至由于过高的煤气流速和过小的雾化水滴会使已捕集到灰尘的水滴被吹出塔外,除尘效率下降。为防止载尘水滴被煤气流带出塔外,可以在洗涤塔上部设置挡水板,将载尘水滴捕集下来。根据试验,洗涤塔的水滴直径为500~1000pm时,与不同粒径的灰尘碰撞效率最高,除尘效率也最高,可见,在洗涤塔中不需要非常细的雾滴。

洗涤塔的除尘效率可达80%~85%,压力损失80~200Pa,1000m。标态煤气耗水量

4.0~4.5t,喷水压力为0.1~0.15MPa。

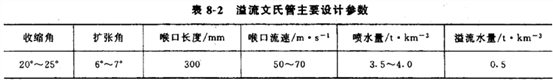

8.1.2.2溢流文氏管

溢流文氏管结构见图8—7,它由煤气入口管、溢流水箱、收缩管、喉口和扩张管等组成。

8.1.3.1 文氏管 图8—7溢流文氏管示意图

文氏管由收缩管、喉口、扩张管三部分组成,一般在收缩管前设两层喷水管,在收缩管中心设一个喷嘴。

文氏管除尘原理与溢流文氏管相同,只是通过喉口部位的煤气流速更大,气体对水的冲击更加激烈,水的雾化更加充分,可以使更细的粉尘颗粒得以湿润凝聚并与煤气分离。

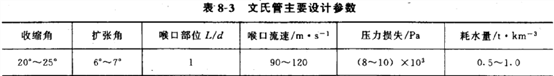

文氏管的除尘效率与喉口处煤气流速和耗水量有关,当耗水量一定时,喉口流速越高则除尘效率越高;当喉口流速一定时,耗水量多,除尘效率也相应提高。但喉口流速不能过分提高,因为喉口流速提高会带来阻力损失的增加。精细除尘文氏管结构参数见表8—3。表。8—3文氏管主要设计参数

由于文氏管压力损失较大,适用于高压高炉,文氏管串联使用可以使标态煤气含尘量降至5mg/m3以下。

由于高炉冶炼条件时有变化,从而使煤气量发生波动,这将影响到文氏管正常工作。为了保证文氏管工作稳定和较高的除尘效率,设计时可采用多根异径文氏管并联使用,也可采用调径文氏管。调径文氏管在喉口部位设置调节机构,可以改变喉口断面积,以适应煤气流量的改变,保证喉口流速恒定和较高的除尘效率。

8·1·3.2静电除尘器

静电除尘器的工作原理是当气体通过 冉一两极间的高压电场时,由于产生电晕现象而发生电离,带阴离子的气体聚集在粉尘上,在电场力作用下向阳极运动,在阳极上气体失去电荷向上运动并排出,灰尘沉积在阳极上,用振动或水冲的办法使其脱离阳极。

静电除尘器电极形式有平板式和管式两种,通常称负极为电晕极,正极为沉淀极。其结构形式有管式、套筒式和平板式3种类型,如图8—8所示。沉淀极用钢板制成,电晕极由紫铜(或黄铜)线(或片)组成,其形状有圆形(![]() 3.5~4·5mm)、星片形和芒刺形。套筒式静电除尘器各层的间距为180~200mm,平板式各钢板间距为170~180mm.

3.5~4·5mm)、星片形和芒刺形。套筒式静电除尘器各层的间距为180~200mm,平板式各钢板间距为170~180mm.

静电除尘器由煤气入口、煤气分配设备、电晕极与沉淀极、冲洗设备、高压瓷瓶绝缘箱等构成,图8—9为5.5m2套筒式电除尘器结构示意图。

定期冲洗的设备是用6个半球形喷水嘴,均布在沉淀极上方。而连续冲洗设备则用溢流水槽,在沉淀极表面形成水膜。对板式、套筒式沉淀极则用水管向沉淀极表面连续喷水,在板面上形成水膜。煤气分配设备是为煤气能均匀地分配到沉淀极之间而设置的。用导向叶片和配气格栅装在煤气人口处。

影响静电除尘器效率的因素有:

(1)荷电尘粒的运动速度。即尘粒横穿气流移向沉淀极的平均速度,速度愈大除尘效率就愈高。增大电晕电流,增大了电场与荷电尘粒的相互作用力,加速了荷电尘粒向沉淀极的运动速度,可以便吸附于尘粒上的荷电量相应地增多。可以采用提高工作电压或降低临界电压的方法,增大电晕电流。通过改变电晕极的形状,可实现降低临界电压,管式静电除尘器的电晕极,由圆导线改为星片后,临界电压由39kV左右降到29kV;减小电晕线的直径也可以降低临界电压,但受到材料强度的限制。采用利于尖端放电的电.晕极可发挥电风效应,电风可直接加速荷电尘粒向沉淀极的运动速度,电风又可使离子和尘粒的浓度趋于均匀,加速离子沉积于尘粒上的过程。

(2)沉淀极比表面积愈大除尘效率愈高。沉淀极比表面积是指在1s内净化1m。煤气所具有的沉淀极面积。

(3)煤气流速与入口煤气含尘量。煤气流速要适当,过大会影响荷电尘粒向沉淀极运动的速度,或把已沉积在沉淀极上的尘粒带走;过小则降低了生产效率,一般为1~1.2 m/s,如果煤气先经过文氏管楚程i冶尘量较低时流速可以提高到1.5~2.0m/s。煤气含尘量不宜过多,否则会产生电晕闭塞现象,引起除尘效率下降。

(4)喷水冲洗沉淀极上的尘粒,可防止“反电晕”现象产生,以提高除尘效率。一般入口煤气含尘量少时,可定期冲洗,含尘量多时应连续冲洗。

(5)灰尘本身的性质和数量也影响着除尘效率。灰尘本身的导电性,影响它在沉淀极上失去电子的难易程度。导电性过高,易重新被煤气流带走,过低则会造成沉淀极堆积。煤气的湿度和温度直接影响灰尘的导电性。

电除尘器是一种高效率除尘设备,可将煤气含尘量降至5mg/m。以下,除尘效果不受高炉操作条件的影响,压力损失小,但是一次投资高。

8.1.3.3布袋除尘器

布袋除尘器是过滤除尘,含尘煤气流通过布袋时,灰尘被截留在纤维体上,而气体通过布袋继续运动,属于干法除尘,可以省去脱水设备,投资较低,特别是对采用余压透平发电系统的高炉,干法布袋除尘的优点就更为突出,:可以提高余压透平发电系统人口煤温度和压力,提高能源回收效率。

布袋除尘器主要由箱体、布袋、清灰设备及反吹设备等构成,见图8—10。

布袋除尘器在工作过程中,当布袋清洁时,起截留作用的主要是纤维体。随着纤维体上灰尘的不断增加,部分灰尘嵌入到布袋纤维体内,部分灰尘在布袋表面上形成一层灰尘,这时煤气流中的灰尘被截留主要是靠灰尘层来完成的。所以,布袋清洁时,除尘效率低,阻损小;当布袋脏时,除尘效率高,但阻损也高。因此,当煤气流通过布袋除尘器的压力降达到规定值时需要进行反吹清灰,以降低煤气流的压力降。

布袋除尘器的总过滤面积可以根据布袋可能承受的过滤负荷进行计算。过滤负荷是指每平方米布袋每小时允许过滤的煤气量。布袋总面积按下式计算:

![]()

式中A——除尘器总过滤面积,m2;

Q——除尘器过滤煤气总流量,m3/h;

i——布袋允许的过滤负荷.一般取30~35m3/m2·h

除尘器总过滤面积除以每条布袋的表面积,即可求出布袋的总条数。布袋除尘器需要设置的箱体个数和每个箱体内布袋的条数要统筹考虑。

布袋除尘器箱体由钢板焊制而成,箱体截面为圆筒形或矩形,箱体下部为锥形集灰斗,水平倾斜角应大于60o,以便于清灰时灰尘下滑排出,集灰斗下部设置螺旋清灰器,定期将集灰排出。

采用布袋除尘器,需要解决的主要问题是进一步改进布袋材质,延长布袋使用寿命,准确监测布袋破损,以及控制进入布袋除尘器的煤气温度及湿度等。

8.2脱水器

清洗除尘后的煤气含有大量细颗粒水滴,而且水滴吸附有尘泥,这些水滴必须除去,否则会降低净煤气的发热值,腐蚀和堵塞煤气管道,降低除尘效果。因此,在煤气除尘系统精细除尘设备之后设有脱水器,又称灰泥捕集器,使净煤气中吸附有粉尘的水滴从煤气中分离出来。

高炉煤气除尘系统常用的脱水器有重力式脱水器、挡板式脱水器和填料式脱水器等。

8.2.1重力式脱水器

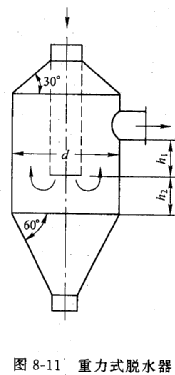

重力式脱水器示意图如图8—11所示。

其工作原理是气流进入脱水器后,由于气流流速和方向的突然改变,气流中吸附有尘泥的水滴在重力和惯性力作用下沉降,与气流分离。煤气在重力脱水器内标态流速为4~6m/s,进口煤气流速15~20 m/s。其特点是结构简单,不易堵塞,但脱泥、脱水的效率不高。它通常安装在文氏管后。

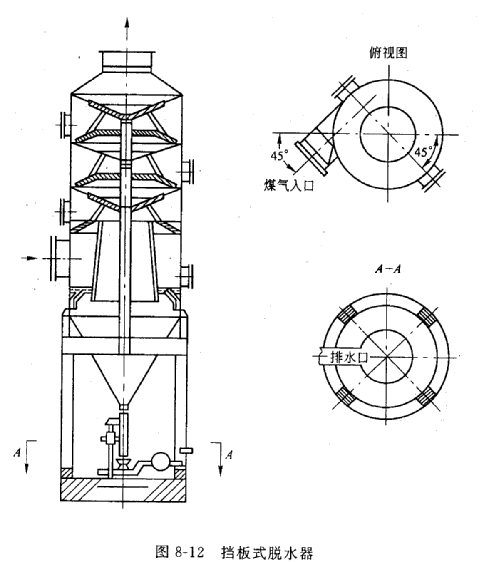

8.2.2 挡板式脱水器

挡板式脱水器结构如图8-12所示。挡板式脱水器一般设在调压阀组之后,煤气从切线方向进入后,经曲折挡板回来,尘泥在离心力和重力作用下与挡板、器壁接触被吸附在挡板和器壁上、积聚并向下流动而被除去。煤气入口标态速度为12m/s,筒内速度为4m/s.

8.2.3 填料式脱水器

填料式脱水器结构见图8-13.其脱水原理是靠煤气流中的水滴与填料相撞失去动能,从而使水滴与气流分离。一般设在二层填料,每层厚0.5m,填料层内填充塑料环,每个塑料环的表面积为0.0261m2,填充密度为3600个/m3,每层塑料环层压力损失为0.5kPa.填料式脱水器作为最后一级脱水设备,其脱水效率为85%。

8.3 煤气除尘系统附属设备

8.3.1 粗煤气管道

高炉煤气由炉顶封板(炉头)引出,经导出管,上升管、下降管进入重力除尘器,如图8-14所示。

从粗除尘设备到半精细除尘设备之间的煤气管道称为荒煤气管道,从半精细除尘设备到精细除尘设备之间的煤气管道称为半净煤气管道,精细除尘设备以后的煤气管道称为净煤气管道。

煤气导出管的设备应有利于煤气在炉喉截面上均匀分布,减少炉尘携出量。小型高炉设置两根导出管,大型高炉设有4根导出管,均匀分布在炉头处,总截面积大于炉喉截面积的40%,煤气在导出管内的流速为3~4m/s,导出管倾角应大于50o,一般为53o,以防止灰尘沉积堵塞管道。

导出管上部成对地合并在一起的垂直部分称为煤气上升管。煤气上升管的总截面积为炉喉截面积的25%~35%,上升管内煤气流速为5~7m/s。上升管的高度应能保证下降管有足够大的坡度。

由上升管通向重力除尘器的一段为煤气下降管,为了防止煤气灰尘在下降管内沉积堵塞管道,下降管内煤气流速应大于上升管内煤气流速,一般为6~9m/s,或按下降管总截面积为上升管总截面积的80%考虑,同时应保证下降管倾角大于40。。

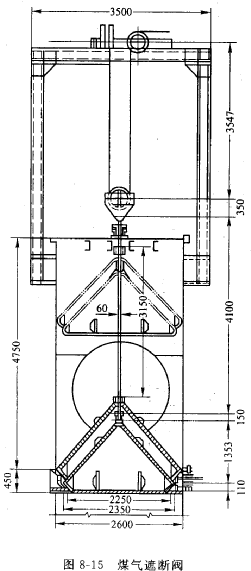

8.3.2煤气遮断阀

煤气遮断阀设置在重力除尘器上部的圆筒形管道内,是一盘式阀,如图8—15所示。高炉正常生产时处于常通状态,阀盘提到虚线位置,煤气人口与重力除尘器的中心导人管相通。高炉休风时关闭,阀盘落下,将高炉与煤气除尘系统隔开。要求遮断阀的密封性能良好,开启时压力降要小。

8.3.3煤气放散阀

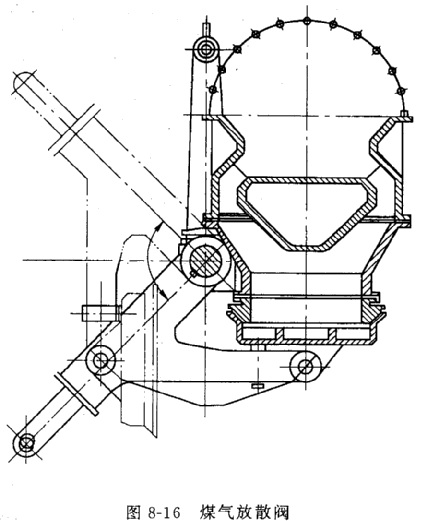

煤气放散阀属于安全装置,设置在炉顶煤气上升管的顶端、除尘器的顶端和除尘系统煤气放散管的顶端,为常关阀。当高炉休风时打开放散阀并通入水蒸气,将煤气驱人大气,操作时应注意不同位置的放散阀不能同时打开。对煤气放散阀的要求是密封性能良好,工作可靠,放散时噪声小。

大型高炉常采用揭盖式盘式阀见图8—16,阀盖和阀座接触处,加焊硬质合金,在阀壳内设有防止料块飞出的挡帽。

8.3.4煤气切断阀

为了把高炉煤气清洗系统与钢铁联合企业的煤气管网隔开,在精细除尘设备后的净煤气管道上,设有煤气切断阀。

8.3.5调压阀组

调压阀组又称减压阀组,是高压高炉煤气清洗系统中的减压装置,既控制高炉炉顶压力,又确保净煤气总管压力为设定值。

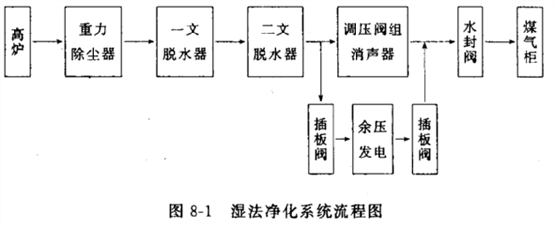

调压阀组设置在煤气除尘系统二级文氏管之后,用来调节和控制高炉炉顶压力,其构造见图8—17,阀组配置情况与煤气管道直径有关,详见表8—4。以声2150mm的煤气主管为例来说明调压阀组的组成,它由四个调节阀和一个常通管道。在断开的净煤气管道上用5根支管连通,其中3根内径为声750mm的支管中设有电动蝶式调节阀,一根内径为56400mm的支管中设有自动控制的电动蝶式调节阀,另一根内径为声250mm的支管常通。当3个≯750mm的电动蝶式调节阀逐次关闭后,高炉进入高压操作,这时声400mm的自动控制电动蝶式调节阀则不断变动其开启程度,来维持稳定的炉顶压力。f5400mm自动控制蝶式调节阀用于细调,j5750mm电动蝶式调节阀用于粗调或分挡调节,以实现不同的炉顶压力和高压、常压之间的转换,j6250mm的常通管起安全保护作用。调压阀组后的煤气压力一般为20~35kPa,管道中煤气流速为15~20m/s。